I. Introdução: A estréia brilhante da estampagem de alumínio

Na grande paisagem da fabricação moderna, a tecnologia de estampagem de alumínio é como uma estrela brilhante, exalando uma luz única e encantadora e ocupando uma posição fundamental. Desde a indústria automobilística em expansão até os avanços contínuos no campo aeroespacial, desde a fabricação sofisticada de equipamentos eletrônicos até a produção generalizada de bens diários de consumo, as peças de estampagem de alumínio se tornaram um componente -chave indispensável de muitos produtos com seu excelente desempenho e é profundamente integrado a todas as vendas da indústria moderna.

O alumínio, como material metal leve, de alta resistência e resistente à corrosão, suas propriedades físicas e químicas fazem com que ele mostre vantagens incomparáveis em muitos campos. Sob a atual tendência global de defender a conservação de energia e a redução de emissões e buscar produtos leves, a tecnologia de estampagem de alumínio inaugurou oportunidades de desenvolvimento sem precedentes. Tomando a indústria automotiva como exemplo, com os regulamentos ambientais cada vez mais rigorosos e a melhoria contínua dos requisitos de economia de combustível, os fabricantes de automóveis voltaram sua atenção aos materiais de liga de alumínio. O uso de peças de estampagem de alumínio para fabricar estruturas e peças do corpo de automóveis pode não apenas reduzir significativamente o peso do corpo do carro, reduzindo assim o consumo de combustível e as emissões de escape, mas também melhorar o desempenho de manuseio e aceleração do carro sem afetar o desempenho de segurança do carro. De acordo com as estatísticas relevantes, para cada redução de 10%no peso de todo o veículo, o consumo de combustível pode ser reduzido em 6%a 8%e as emissões de escape podem ser reduzidas em 4%a 6%. Esses dados mostram intuitivamente o enorme papel desempenhado por peças de estampagem de alumínio na indústria automotiva no alcance das metas de conservação de energia e redução de emissões.

No campo do aeroespacial, a importância das peças de estampagem de alumínio é evidente. Como os veículos aeroespaciais têm requisitos extremamente rigorosos sobre o peso e a força dos materiais, os materiais de liga de alumínio tornaram -se uma escolha ideal para fabricar componentes -chave, como fuselagens de aeronaves, asas e peças do motor devido à sua baixa densidade e alta resistência. Por meio da tecnologia avançada de estampagem de alumínio, os materiais de liga de alumínio podem ser processados com precisão em várias formas complexas de peças para atender aos requisitos de alto desempenho dos veículos aeroespaciais em ambientes extremos. Um foguete consome muito combustível do lançamento até a entrada da órbita predeterminada e reduzir o peso do próprio foguete pode efetivamente reduzir o consumo de combustível e melhorar a capacidade de transporte do foguete. Estima -se que para cada redução de 1 kg no peso de uma estrutura de foguete, a capacidade de carga possa ser aumentada em cerca de 5 kg. Nesse campo, onde o peso é calculado em gramas, a aplicação de carimbos de alumínio, sem dúvida, fornece um forte suporte técnico para o desenvolvimento do aeroespacial.

A busca da precisão perfeita de carimbos de alumínio tem significado de longo alcance em muitas dimensões para a fabricação moderna. É uma busca incessante de excelente qualidade e a chave a se destacar na concorrência feroz do mercado. De uma perspectiva microscópica, as estampas de alumínio de alta precisão podem garantir que o desempenho dos produtos seja mais estável e confiável. Na fabricação de equipamentos eletrônicos, como telefones celulares e computadores, os estaméis de alumínio são amplamente utilizados para fabricar componentes como caixas e radiadores. A precisão desses componentes afeta diretamente o desempenho da dissipação de calor, a qualidade da transmissão de sinal e a confiabilidade geral dos equipamentos eletrônicos. Se a precisão dos estampados de alumínio for insuficiente, pode causar desvios no ajuste entre o alojamento e os componentes internos, afetando a montagem e o uso normal do equipamento; Se a precisão do radiador não for padrão, reduzirá a eficiência da dissipação de calor, fazendo com que a temperatura do equipamento eletrônico seja muito alta durante a operação, afetando assim seu desempenho e vida.

De uma perspectiva macroscópica, as estampas de alumínio de alta precisão ajudam a melhorar a eficiência de todo o sistema de produção e reduzir os custos. Na produção em larga escala, as peças de estampagem de alumínio de alta precisão podem reduzir as taxas de sucata e retrabalho, melhorar a eficiência da produção e reduzir os custos de produção. Tomar a produção de automóveis como exemplo, as peças de carimbo de alta precisão podem tornar a montagem do corpo mais precisa e mais rápida, reduzir a carga de trabalho de soldagem e ajuste e melhorar a eficiência da produção e a qualidade de todo o veículo. Além disso, as peças de estampagem de alumínio de alta precisão também podem reduzir o desgaste do molde e a frequência de reposição, prolongar a vida útil do molde e reduzir ainda mais os custos de produção. Em um ambiente de mercado altamente competitivo, as empresas só podem melhorar a qualidade do produto e a competitividade do mercado e conquistar a confiança do cliente e a participação de mercado, melhorando a precisão do produto.

Com o desenvolvimento contínuo da fabricação moderna, os requisitos de precisão para Peças de estampagem de alumínio também estão aumentando. Desde o atendimento inicialmente requisitos básicos de forma e tamanho até a busca de submilimeter ou mesmo precisão no nível de mícrons hoje, a tecnologia de estampagem de alumínio está enfrentando desafios e oportunidades sem precedentes. Para obter a precisão perfeita de peças de estampagem de alumínio, são necessárias pesquisas e inovação aprofundadas em vários links, como seleção de material, design de moldes e fabricação, otimização de parâmetros do processo de estampagem, controle do processo de produção e inspeção de qualidade.

Nos capítulos seguintes, exploraremos em profundidade todos os aspectos da tecnologia de estampagem de alumínio, dos princípios do processo ao fluxo do processo, do projeto e fabricação de moldes ao controle de qualidade e analisam de maneira abrangente os segredos de peças de estampagem de alumínio para obter uma precisão perfeita, apresentando os leitores com um maravilhoso mundo de alumínio.

Ii. A pedra angular do estampamento de alumínio: o mistério dos materiais de liga de alumínio

(I) Análise de membros da família e características da família de ligas de alumínio

Como material básico da tecnologia de estampagem de alumínio, a liga de alumínio tem muitos membros da família. Diferentes séries de ligas de alumínio têm suas próprias características em composição, propriedades mecânicas e propriedades de processamento. Como um exército bem equipado, cada ramo do exército tem suas próprias habilidades e missões e desempenha um papel fundamental em diferentes áreas.

A liga de alumínio da série 2000, com seu alto teor de cobre, é como um jogador de poder, dando ao material excelente força. Entre eles, a liga de 2024 é o produto estrela da série, brilhando no campo aeroespacial. Como as aeronaves precisam suportar uma enorme pressão do ar e estresse mecânico ao voar em grandes altitudes, a força e a dureza dos materiais são extremamente altas. As características de alta resistência da liga 2024 a tornam uma escolha ideal para fabricar componentes -chave, como asas de aeronaves e estruturas de fuselagem, o que pode garantir que a aeronave permaneça estável e segura em ambientes de vôo complexos. Além disso, no campo da fabricação de automóveis, alguns cilindros de motores de automóveis de alto desempenho, rodas e outras peças também usarão ligas de alumínio da série 2000 para melhorar o desempenho da energia e o manuseio da estabilidade do carro.

A liga de alumínio da série 5000 é o representante da liga de alumínio-magnésio. O principal elemento de liga é o magnésio e o teor de magnésio é geralmente entre 3-5%. É como um jogador versátil com resistência média, boa plasticidade, resistência à corrosão e soldabilidade. No campo do aeroespacial, as partes da fuselagem do Boeing 747 e da Airbus A320 usam as ligas de alumínio 5000 da série. Suas características leves e de força média não apenas atendem à demanda da aeronave por reduzir o peso para melhorar a eficiência do combustível, mas também garantem a força e a estabilidade da estrutura da fuselagem. No campo automotivo, os capuzes e portas de marcas de carros como BMW e Audi são feitos principalmente de 5052 liga de alumínio. A boa plasticidade deste material facilita a formação de peças automotivas. Ao mesmo tempo, sua excelente resistência à corrosão também pode prolongar a vida útil das peças e melhorar a qualidade geral do carro. No campo da construção, as ligas de alumínio da série 5000 são frequentemente usadas para painéis, molduras e portas da construção de paredes e telhados externos. Sua resistência à corrosão e plasticidade podem se adaptar a vários ambientes de construção e requisitos de design, adicionando beleza e praticidade ao edifício.

A liga de alumínio da série 6000 contém principalmente dois elementos, magnésio e silício. Combina inteligentemente as vantagens da série 4000 e 5000 séries e é um produto de forjamento de alumínio tratado a frio. Tomando a liga 6061 como um representante típico, ela tem um bom desempenho em resistência à força e à corrosão e possui boa processabilidade e usabilidade. É fácil revestir, assim como um artesão qualificado que pode facilmente lidar com várias técnicas complexas de processamento. No campo aeroespacial, a fuselagem do Boeing 777 e o Airbus A350 usa a liga de alumínio da série 6000 para atender aos requisitos estritos de aeronaves para alta resistência e resistência à corrosão. Na fabricação de automóveis, o corpo e o chassi do Porsche 911 são feitos de liga de alumínio 6061, usando sua alta resistência e plasticidade para melhorar o desempenho e a segurança do carro. No campo dos equipamentos esportivos, a liga de alumínio 6061 é ainda mais proeminente. Equipamentos de montanhismo, equipamentos de escalada, esquis, patins de gelo, tacos de golfe e outros equipamentos esportivos com requisitos de alta resistência e resistência podem ser feitos de liga de alumínio 6061, fornecendo aos atletas de melhor qualidade e equipamentos mais seguros.

(Ii) a arte da seleção de materiais

No processo de fabricação de peças de estampagem de alumínio, a escolha do material de liga de alumínio certo é como escolher o ator mais adequado para uma performance maravilhosa. É uma arte vital. Isso requer uma consideração abrangente dos cenários de uso e requisitos de desempenho das peças de carimbo para garantir que os materiais selecionados possam dar um jogo completo às suas vantagens e fornecer garantias sólidas para a alta precisão e alto desempenho das peças de estampagem.

Do ponto de vista dos cenários de uso, no campo aeroespacial, como as aeronaves precisam operar sob condições ambientais extremas, existem requisitos extremamente rigorosos sobre o peso, força, resistência à corrosão e alta resistência à temperatura dos materiais. Portanto, ligas de alumínio de alta resistência, como 2000 e 7000 Series, como 2024, 7075 e outras ligas, são geralmente selecionadas. Essas ligas podem reduzir o peso o máximo possível, garantindo a força do material, atendendo à busca de leves no aeroespacial. Na indústria automotiva, considerando a segurança de direção, economia de combustível, aparência e conforto do carro e outros fatores, diferentes séries de materiais de liga de alumínio serão selecionadas de acordo com diferentes partes. As partes estruturais do corpo geralmente requerem maior resistência e melhor formabilidade, e as ligas de alumínio da série 6000 podem ser selecionadas; Enquanto algumas peças internas e externas prestam mais atenção à qualidade da superfície e à resistência à corrosão do material, e as ligas de alumínio da série 5000 podem ser mais adequadas. No campo do equipamento eletrônico, devido ao tamanho pequeno e alta integração do produto, é necessário que a condutividade, a dissipação de calor e a precisão do processamento do material sejam altas e as ligas de alumínio puro ou de 1000 séries com propriedades especiais podem ser selecionadas.

Do ponto de vista dos requisitos de desempenho, quando as peças de carimbo precisam suportar grandes forças externas e tensões mecânicas, devem ser preferidas séries de liga de alumínio com maior resistência, como séries 2000 e 7000 séries. Por exemplo, são necessários materiais de liga de alumínio de alta resistência para fabricar peças-chave, como bastões de conexão e eixos de manivela de motores de automóveis, para garantir que as peças não se deformem ou quebrem quando o motor estiver em alta velocidade e sob alta carga. Para algumas peças de estampagem com requisitos de alta resistência à corrosão, como peças em equipamentos marinhos e decorações de edifícios ao ar livre, 5000 ligas de alumínio da série e 6000 séries são a primeira escolha devido à sua boa resistência à corrosão. Em algumas ocasiões que requerem boa condutividade, como conectores e fios de aparelhos eletrônicos, o alumínio puro da 1000 séries é amplamente utilizado devido à sua alta condutividade. Além disso, o desempenho do processamento do material também é um fator importante a ser considerado ao selecionar. Se a forma da parte de estampagem for complexa e exigir vários processos de estampagem, alongamento e outros processos, a plasticidade e a ductilidade do material são particularmente importantes. As ligas de alumínio da série 5000 e 6000 séries se destacam nesse sentido e podem se adaptar a técnicas complexas de processamento para garantir a precisão e a qualidade das peças de carimbo.

A influência decisiva da qualidade do material na precisão e no desempenho das peças de carimbo não pode ser subestimada. Os materiais de liga de alumínio de alta qualidade têm composição química uniforme e estrutura organizacional, que podem garantir deformação uniforme dos materiais durante a estampagem, melhorando assim a precisão dimensional e a qualidade da superfície das peças de estampagem. Pelo contrário, se a qualidade do material for ruim, há defeitos como impurezas e segregação, o que pode causar problemas como rachaduras e deformação desigual de peças de estampagem durante o processamento, afetando seriamente a precisão e o desempenho das peças de estampagem. A estabilidade das propriedades mecânicas do material também é crucial. Propriedades mecânicas estáveis podem garantir que as peças de carimbo possam manter um bom desempenho em diferentes ambientes de uso, melhorar a confiabilidade do produto e a vida útil do serviço. Portanto, ao selecionar materiais de liga de alumínio, é necessário controlar estritamente a qualidade dos materiais, selecionar fornecedores respeitáveis e conduzir inspeção e teste rigorosos dos materiais para garantir que eles atendam aos requisitos de produção das peças de estampagem.

Iii. MOLD: O Craftman da Alma de Carimbo de Alumínio

(I) O conceito engenhoso de design de molde

O design do molde é um link -chave no processo de estampagem de alumínio. É como uma criação artística cuidadosamente planejada. Seu conceito engenhoso determina diretamente a precisão e a qualidade das peças de estampagem de alumínio. Nesse processo, os designers precisam usar sua rica experiência e conhecimento profissional para projetar um molde com uma estrutura razoável com base nos requisitos de forma, tamanho e precisão das peças de estampagem. Cada detalhe está relacionado ao sucesso ou falha do produto final.

Ao enfrentar peças de estampagem com formas complexas, determinar a superfície de despedida do molde se torna o principal problema. A seleção da superfície de despedida deve seguir vários princípios para garantir que o produto possa ser desmolado sem problemas. De acordo com os requisitos de desmembramento do produto, a superfície de despedida deve ser selecionada na parte com o maior tamanho de seção transversal do produto. Este é o princípio básico para garantir que o produto possa ser removido suavemente do molde. Para alguns produtos grandes com uma grande área de projeção, considerando que a força de fixação lateral do molde é relativamente pequena, a direção com uma grande área de projeção deve ser colocada na direção da abertura e fechamento do molde dianteiro e traseiro, e a área de projeção lateral com uma área de projeção lateral menor deve ser usada como parte lateral. Isso pode reduzir efetivamente a pressão lateral do molde durante o processo de estampagem e garantir a estabilidade do molde.

Ao projetar um molde de injeção de conector, se o formato do produto for mais complexo e tiver mais reduções ou estruturas elevadas, a fim de facilitar o desmoldamento, a superfície de despedida pode ser definida em uma posição em que essas estruturas podem formar um controle deslizante ou um mecanismo de ejetor inclinado no lado do mofo móvel. Para produtos com requisitos de aparência de alta precisão, como conchas de telefones celulares, a superfície de despedida não deve ser definida na superfície externa lisa do produto para evitar deixar marcas de linha de despedida na superfície do produto e afetar a qualidade da aparência. Nesse momento, a superfície de despedida pode ser projetada em uma posição discreta, como o lado ou a parte inferior do produto.

O design do método de Demolding também é crucial, que afeta diretamente a qualidade e a eficiência da produção das peças de carimbo. Os métodos comuns de demolição incluem demolding forçado, desmoldamento manual e demolding motorizado. O Demolding forçado é adequado para moldes de injeção com estruturas simples, possui as características de alta eficiência e é frequentemente usado em ocasiões de baixa precisão. Para produtos de plástico macio, como polietileno e polipropileno, a placa de pressão do molde de injeção pode ser usada para extrudar o produto no núcleo, mas devido à grande força de desmoldamento, a área da superfície de push deve ser projetada para ser maior para impedir que o produto seja deformado ou danificado durante o processo de demolição. Demoulding manual é adequado para moldes de injeção com estruturas simples. Possui alta precisão, mas baixa eficiência e alta intensidade do trabalho. É frequentemente usado para a produção de pequenos lotes. Após abrir o molde de injeção, o núcleo ou anel será expulso do molde de injeção juntamente com o produto e, em seguida, a rosca será removida manualmente com uma ferramenta fora da máquina de moldagem por injeção para concluir a etapa de demoldes. Demoulding mecânico é adequado para moldes de injeção com estruturas complexas. Possui as características de alta eficiência e alta precisão e é amplamente utilizado. Entre eles, a metade do molde é usada para roscas externas, o molde do núcleo do retalho é usado para roscas internas e o mecanismo de rack de engrenagem é frequentemente usado para remover as roscas. Ao escolher um método de desmembramento, é necessário considerar de forma abrangente as características estruturais, os requisitos de precisão, o lote de produção e outros fatores do produto para determinar a solução de Demoulding mais adequada.

O layout de inserção também é um link importante que não pode ser ignorado no design do molde. O uso razoável de inserções pode salvar materiais, facilitar o processamento, garantir precisão e facilitar o escape. Quando há um aumento alto relativamente regular no molde traseiro, esta peça pode ser incrustada para que, ao definir o material, ela possa ser definida em um ponto mais baixo, economizando assim materiais. Entre os equipamentos de processamento, o EDM tem a velocidade mais lenta e a pior precisão; portanto, às vezes para evitar o processamento do EDM o máximo possível, as inserções são escolhidas. Para algumas posições ósseas profundas, o processamento de EDM possui baixa drenagem e escape ruim durante a moldagem. Neste momento, são necessárias inserções para resolver o problema de escape. O moedor é o equipamento com a maior precisão de processamento. Às vezes, para garantir a precisão, as inserções são projetadas para facilitar o processamento do moedor. Além disso, quando os clientes têm requisitos intercambiáveis, como alterar a posição do rótulo, também podem ser feitas inserções intercambiáveis. Ao projetar inserções, fatores como a seleção de material da inserção e o design do cabide precisam ser considerados. Para inserções que não são esfregadas, o material pode ser o mesmo que o material do núcleo do molde; Para inserções que são esfregadas, o material pode ser o mesmo que o material do núcleo do molde, mas a dureza é aumentada em 2 graus ou materiais de dureza diferentes são selecionados. O tamanho do cabide geralmente pode ser projetado para ser 5x2.0mm ou 4x3mm. Ele deve ser colocado em uma posição reta na inserção e ser 0,5 - 2,0 mais curto que a borda plana. Isso é para facilitar o ângulo de corte do fio. Quando a inserção é uma forma especial e não é adequada para pendurar, você pode fazer uma inclinação de 1-2 graus ao redor e inseri-la diretamente para formar uma inserção de inclinação.

(Ii) Seleção cuidadosa de materiais de molde

A seleção de materiais de mofo é como escolher uma arma adequada para um soldado. É um fator -chave para determinar o desempenho e a vida do molde. No processo de estampagem de alumínio, o molde precisa suportar enorme pressão, atrito e impacto. Portanto, o material do molde deve ter alta dureza, alta resistência ao desgaste, alta resistência e outras propriedades para garantir que ele possa manter uma forma estável e uma precisão dimensional durante o trabalho de longo prazo.

A alta dureza é uma das propriedades importantes dos materiais de mofo. Ele pode resistir efetivamente ao desgaste do espaço em branco na superfície do molde durante o processo de estampagem e garantir a vida útil do serviço. De um modo geral, é necessária a dureza dos moldes de trabalho frio para ter cerca de 60 horas, e a dureza dos moldes de trabalho quente é de 42-50HRC. A dureza está intimamente relacionada à resistência ao desgaste. De um modo geral, quanto maior a dureza do material do molde, melhor sua resistência ao desgaste. Em matrizes de estampagem de automóveis, devido à necessidade de carimbar frequentemente várias formas de folhas de metal, haverá atrito severo entre a superfície da matriz e o espaço em branco. Portanto, são necessários materiais de matriz de alta resistência, como o CR12MOV, para reduzir o desgaste do dado e melhorar a eficiência da produção.

A alta resistência ao desgaste também é uma propriedade indispensável dos materiais de matriz. Quando o espaço em branco é plasticamente deformado na cavidade da matriz, ele flui e desliza ao longo da superfície da cavidade, causando atrito grave entre a superfície da cavidade e o espaço em branco, o que pode facilmente causar o fracasso da matriz devido ao desgaste. Portanto, o material da matriz deve ter uma boa resistência ao desgaste para garantir que a matriz possa manter sua precisão dimensional e rugosidade da superfície durante o uso a longo prazo. A resistência ao desgaste da matriz não está apenas relacionada à dureza, mas também a fatores como a estrutura organizacional e a composição química do material. Adicionar uma quantidade apropriada de elementos de liga, como cromo (Cr), molibdênio (MO), vanádio (V), etc., pode melhorar a resistência ao desgaste do material da matriz. Esses elementos de liga podem formar carbonetos duros, que são distribuídos na matriz do material da matriz, desempenham um papel fortalecedor e, assim, melhoram a resistência ao desgaste da matriz.

Alta resistência é o principal desempenho do material da matriz para suportar cargas de estampagem. Durante o processo de estampagem de alumínio, o molde será submetido a um enorme impacto e pressão. Se a força do material do molde for insuficiente, pode causar deformação por mofo, rachaduras e outros problemas, afetando a qualidade e a eficiência da produção das peças estampadas. Portanto, o material do molde deve ter resistência suficiente para suportar várias cargas durante o processo de estampagem. Diferentes tipos de moldes têm requisitos de força diferentes. Os moldes de trabalho frio suportam cargas principalmente, como tensão, compressão e flexão, exigindo que o material tenha alta resistência de escoamento e resistência à tração; Os moldes de trabalho quentes funcionam em altas temperaturas. Além de terem cargas mecânicas, elas também precisam suportar a tensão térmica, de modo que o material é necessário para ter uma boa resistência à alta temperatura e desempenho da fadiga térmica.

Existem muitos tipos de materiais de aço de molde comumente usados, cada um dos quais possui suas próprias características únicas e cenários aplicáveis. O CR12MOV é um aço de matriz de trabalho frio comumente usado com as características de alta dureza, alta resistência ao desgaste e boa hardenabilidade. É adequado para fabricar matrizes de estampagem a frio, socos, matrizes branqueantes, etc., que requerem alta resistência ao desgaste e formas complexas. Quando a fabricação de estampagem morre para alojamentos de equipamentos eletrônicos, devido à forma complexa do produto, a resistência ao desgaste da matriz é necessária para ser alta. O aço CR12MOV pode atender bem a esses requisitos e garantir que o dado mantenha o desempenho estável durante um longo processo de produção e produza peças de estampagem de alta precisão.

O H13 é um aço quente de morto com excelente resistência ao calor, resistência à fadiga térmica e boa tenacidade. É frequentemente usado para fabricar moldes em ambientes de trabalho de alta temperatura, como moldes de fundição, moldes de forjamento a quente, etc. Nos moldes fundidos por matrizes de cilindros de motores de automóveis, o aço H13 pode manter o bom desempenho sob alta temperatura e as condições de trabalho de alta pressão, resistir à fadiga térmica e ao desgaste térmico e garantir o serviço da vida do molde e da qualidade da gente de moldes.

Ao selecionar materiais de molde, é necessário considerar de maneira abrangente fatores como o cenário de uso do molde, o material e a forma das peças de estampagem e o lote de produção para selecionar o material de molde mais adequado. Para peças de estampagem produzidas em lotes pequenos, você pode escolher um material de molde com menor custo; Para peças de estampagem produzidas em lotes grandes, você precisa escolher um material de molde com excelente desempenho e vida útil longa para reduzir os custos de produção. O desempenho do processamento do molde também deve ser considerado. A escolha de um material de molde fácil de processar pode melhorar a eficiência e a qualidade da fabricação do molde.

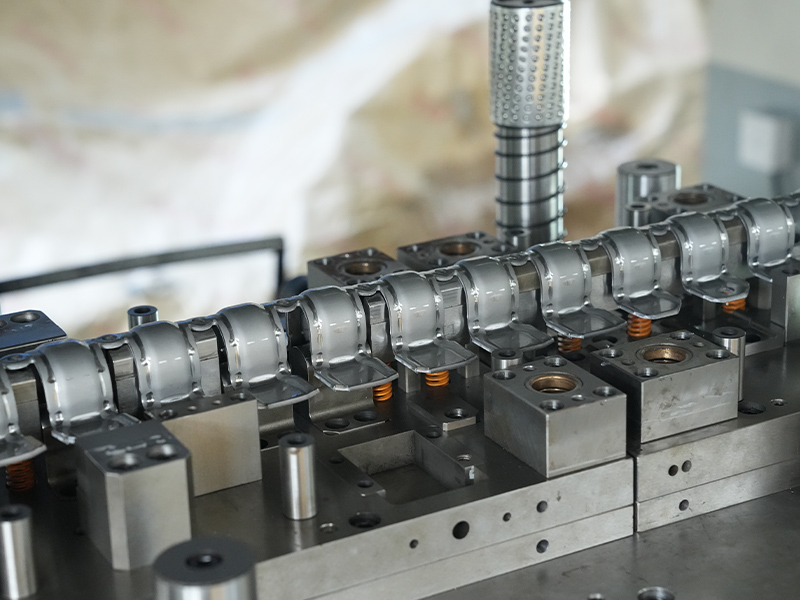

(Iii) a tecnologia definitiva da fabricação de moldes

A fabricação de moldes é um processo que combina tecnologia avançada e artesanato requintado. Cada processo carrega a busca final de precisão e qualidade. Nesse processo, as tecnologias avançadas de processamento, como corte de arame lento e usinagem de eletroesparcadoras (EDM), desempenham um papel fundamental. Eles são como mágica mágica, esculpindo materiais de molde em obras de arte precisas, fornecendo uma garantia sólida para a produção de alta precisão de peças de estampagem de alumínio.

O processo de corte de arame lento ocupa uma posição importante no campo da fabricação de moldes, com sua excelente qualidade de precisão e superfície. Comparado com o corte de arame de arame rápido, a rugosidade da superfície da peça de trabalho processada pela máquina de corte de arame lenta geralmente pode atingir RA = 0,16μm, e o erro de redondeza, erro linear e erro dimensional são menores, o que o torna amplamente utilizado no processamento de peças de alta precisão. O corte de arame de fio lento adota o método de alimentação contínua de arame de eletrodos de arame, ou seja, o eletrodo de arame completa o processamento durante o movimento. Mesmo que o eletrodo de arame esteja danificado, ele pode ser reabastecido continuamente, melhorando efetivamente a precisão do processamento das peças. Ao processar a matriz côncava de morrer de estampagem de precisão, o corte de arame lento pode cortar com precisão formas complexas e pequenas aberturas, garantir a precisão dimensional e a qualidade da superfície do dado côncavo e permitir que as peças de estampagem obtenham formas e tamanhos precisos durante o processo de formação.

Para melhorar ainda mais a qualidade da superfície da peça de trabalho, o corte de arame lento também adota uma série de tecnologias e métodos avançados. Implementar uma pequena quantidade de processamento múltiplo. Exceto pelo primeiro processamento, o volume de processamento geralmente diminui de dezenas de microns para vários microns. Especialmente para o último processamento, o volume de processamento deve ser pequeno, o que pode reduzir efetivamente a deformação do material durante o corte de fios e melhorar a qualidade da superfície da peça de trabalho. Também é muito importante organizar a rota de corte razoavelmente. A ideologia orientadora é evitar destruir o equilíbrio de estresse interno original do material da peça de trabalho o máximo possível e impedir que o material da peça de trabalho seja significativamente deformado durante o processo de corte devido ao efeito do equipamento e ao arranjo irracional da rota de corte, resultando em uma diminuição na qualidade da superfície de corte. A seleção correta de parâmetros de corte também é a chave para garantir a qualidade do processamento. Para processamento áspero e fino, é necessário ajustar os parâmetros como velocidade do fio, tensão do fio e pressão do jato adequadamente de acordo com o material da peça de trabalho, a precisão do processamento necessária e outros fatores. As condições de corte introduzidas no livro não podem ser completamente copiadas, mas devem se basear nessas condições e otimizadas de acordo com as necessidades reais.

A usinagem de descarga elétrica (EDM) mostra vantagens únicas na fabricação de moldes, especialmente quando a usinagem complexa, as cavidades de molde de paredes precisas, de paredes finas, estreita e de alta resistência. Seu papel é insubstituível. O princípio de trabalho do EDM é usar a descarga elétrica de faísca gerada entre o eletrodo e a peça de trabalho para derreter e vaporizar o metal, percebendo assim o processamento da peça de trabalho. Durante o processo de processamento, a descarga entre o eletrodo e a peça de trabalho fará com que uma camada de erosão térmica se forme na superfície do metal, incluindo uma camada de reformulação (ou camada branca) e uma zona afetada pelo calor. A camada branca é formada quando a superfície é aquecida em um estado fundido, mas a temperatura não é alta o suficiente para que o material fundido entre na diferença de matriz e seja lavado. Sua estrutura é obviamente diferente do material base e contém muito carbono. Isso é formado pela degradação dos hidrocarbonetos contidos no eletrodo e pelo fluido isolante durante o processo EDM, e penetra na camada branca quando o material está em um estado fundido. Abaixo da camada branca está a zona afetada pelo calor. Devido ao tratamento térmico, a camada branca rica em carbono tem pouco efeito, mas como não atingiu a temperatura de fusão, não é suficiente alterar a estrutura do material; portanto, a estrutura metalográfica no material pai é retida. A camada de matéria-prima abaixo da zona afetada pelo calor não é afetada pelo processo EDM.

Embora o EDM possa processar cavidades complexas de moldes, ele também traz alguns problemas, como um grande número de microfracks geradas no molde, o que sempre foi uma grande preocupação para os fabricantes de moldes. Se as microcracks geradas na camada branca não forem removidas pelo acabamento ou polimento do EDM, elas causarão falha prematura das peças em algumas aplicações e também reduzirão a resistência à corrosão e a resistência à fadiga do material. Portanto, ao usar o EDM para processar moldes, uma série de medidas precisa ser tomada para controlar e reduzir a geração de microcracks, como otimizar os parâmetros de descarga, usando materiais de eletrodo adequados e isolantes líquidos, etc. Os moldes processados também precisam ser processados subsequentes, como polimento, remover as camadas brancas e microcracks e melhorar a qualidade e melhorar a qualidade e o desempenho, como o polimento, remover as camadas brancas e microcrachas e melhorar a qualidade e melhorar a qualidade e o desempenho, como o polimento, para remover as camadas brancas.

Ao fabricar o núcleo do molde de injeção de conchas do telefone celular, devido à forma complexa do núcleo, contendo muitas paredes finas e estruturas estreitas de fenda, é difícil obter processamento de alta precisão usando métodos tradicionais de processamento mecânico. O EDM pode processar com precisão a forma complexa do núcleo, projetando cuidadosamente a forma do eletrodo para atender aos requisitos de projeto do molde. No entanto, após o processamento, o núcleo precisa ser cuidadosamente polido para remover a camada branca e as microcracks na superfície, para garantir a qualidade da superfície e a precisão dimensional do núcleo e, assim, garantir a qualidade das peças moldadas por injeção de concha móvel.

4. Equipamento de estampagem: a fusão de energia e beleza

(I) Análise dos tipos de equipamentos de estampagem

Como um importante executor da tecnologia de estampagem de alumínio, o equipamento de carimbo tem uma variedade de tipos, assim como um exército bem equipado. Cada tipo tem seu próprio princípio de trabalho, vantagens e desvantagens e cenários aplicáveis, e desempenha um papel indispensável no estágio de estampagem de alumínio.

A máquina de estampagem mecânica é a força principal tradicional em equipamentos de estampagem. Ele usa um motor elétrico para acionar o volante para girar e depois transmite energia para o controle deslizante através de dispositivos de transmissão mecânicos, como embreagens e engrenagens de transmissão, para executar o movimento recíproco para alcançar o processamento de estampagem da peça de trabalho. Seu princípio de trabalho é semelhante ao de um ferreiro qualificado, que usa o poder das máquinas para criar com precisão cada parte de carimbo. A máquina de estampagem mecânica possui uma estrutura simples e compacta, custo de fabricação relativamente baixo e manutenção conveniente. É como um parceiro simples e confiável e é facilmente aceito pelas empresas. Tem boa versatilidade e é fácil de operar e manter. Em alguns processos de estampagem que não requerem alta precisão, como a produção simples de produtos de hardware, a máquina de estampagem mecânica pode concluir com eficiência a tarefa, mostrando seu lado econômico e prático. Como sua velocidade de estampagem e precisão são limitadas pelo sistema de transmissão mecânica, muitas vezes parece impotente ao enfrentar o processamento de peças de estampagem de alumínio de alta precisão e em forma de complexo.

A máquina de estampagem hidráulica ocupa uma posição importante no campo de estampagem, com sua força poderosa e capacidade de controle precisa. Ele pressuriza o óleo hidráulico através da bomba hidráulica e leva o controle deslizante para subir e descer pelo cilindro hidráulico para realizar o processamento de estampagem da peça de trabalho. Esse processo é como um homem forte que pode facilmente lidar com várias tarefas de estampagem de alta intensidade. A máquina de estampagem hidráulica possui uma grande tonelagem de estampagem e uma ampla gama de ajustes de travessuras deslizantes. É adequado para estampar peças de trabalho grandes e complexas, como tampas corporais de automóveis, peças aeroespaciais, etc. Na fabricação de automóveis, a máquina de estampagem hidráulica pode carimbar folhas de liga de alumínio em partes do corpo em forma de complexo para atender aos requisitos de automóveis para resistência e aparência estrutural. A força de estampagem da máquina de estampagem hidráulica pode ser controlada com precisão e o processamento de estampagem de alta precisão pode ser alcançado, o que fornece uma forte garantia para a produção de alta qualidade de peças de estampagem de alumínio. Ele também tem algumas deficiências. O custo de fabricação é alto e a manutenção do sistema hidráulico é relativamente complicada. Os técnicos profissionais são necessários para manutenção e cuidados, o que aumenta o custo operacional da empresa até certo ponto.

A máquina de perfuração CNC é uma estrela em ascensão no equipamento de perfuração. Ele usa a tecnologia de controle digital de computador para controlar com precisão o movimento do controle deslizante, alimentação, posicionamento e outras ações da máquina de perfuração para obter processamento de alta precisão e alta eficiência da peça de trabalho. A máquina de perfuração CNC integra vários campos de tecnologia, como máquinas, hidráulica, elétrica e computadores. É como um soldado com equipamentos de alta tecnologia, com as vantagens de alta precisão, alta eficiência e alto grau de automação. Na fabricação de equipamentos eletrônicos, para peças de estampagem de alumínio com precisão dimensional extremamente alta e requisitos de qualidade da superfície, a máquina de perfuração CNC pode produzir peças de precisão que atendem aos requisitos por meio de programação e controle precisos. Ele pode concluir com rapidez e precisão vários processos complexos de estampagem de acordo com o programa predefinido, melhorando bastante a eficiência da produção e a qualidade do produto. A máquina de perfuração CNC possui um alto grau de inteligência, pode realizar a produção automatizada, reduzir a intervenção manual e reduzir a intensidade do trabalho e os erros humanos. No entanto, seu preço é relativamente alto e o nível técnico do operador também é alto, exigindo que o operador tenha certos recursos de programação e operação do computador.

(Ii) Controle preciso dos parâmetros do equipamento

O controle de parâmetros do equipamento de carimbo é como ajustar com precisão os efeitos de iluminação e som do estágio para um desempenho maravilhoso, que é um link -chave para garantir a qualidade das peças de estampagem de alumínio. Os principais parâmetros, como velocidade de estampagem, pressão e derrame, afetam diretamente a qualidade e a eficiência da produção das peças de carimbo e precisam ser otimizados com precisão de acordo com as características dos materiais de liga de alumínio e requisitos de processo de estampagem.

O impacto da velocidade de estampagem na qualidade das peças de carimbo é significativo, assim como o impacto da velocidade de condução do carro na experiência de condução. Se a velocidade for muito rápida, o material da liga de alumínio pode não ter tempo para se deformar totalmente durante o processo de estampagem, resultando em fluxo de material desigual, propenso a rachaduras, rugas e outros defeitos, o que afeta seriamente a qualidade das peças de carimbo. Ao esticar as folhas de liga de alumínio, se a velocidade de estampagem for muito rápida, a borda da folha poderá quebrar devido à força desigual. Se a velocidade de estampagem for muito lenta, reduzirá a eficiência da produção e aumentará os custos de produção. Portanto, é necessário selecionar razoavelmente a velocidade de estampagem de acordo com fatores como espessura, força e complexidade do processo de estampagem do material da liga de alumínio. Para materiais de liga de alumínio com espessura fina e baixa resistência, bem como peças de carimbo com formas simples, a velocidade de estampagem pode ser aumentada adequadamente; Enquanto para materiais de liga de alumínio com espessura espessa e alta resistência, além de peças de carimbo com formas complexas, a velocidade de estampagem precisa ser reduzida para garantir que o material possa ser totalmente deformado e reduzir a ocorrência de defeitos.

A pressão é o fator central que afeta a qualidade da formação das peças de carimbo, assim como o controle do chef do calor ao cozinhar. Se a pressão for muito pequena, o material da liga de alumínio não poderá ser totalmente deformado e a precisão dimensional e a qualidade da superfície das peças de estampagem são difíceis de garantir. Pode haver problemas como desvio dimensional e superfície desigual. Ao carimbar as rodas de liga de alumínio, se a pressão for insuficiente, os raios da roda podem não atingir a forma e o tamanho projetados, afetando a força e a aparência da roda. A pressão excessiva causará danos ao molde e ruptura do material, aumentando os custos de produção e as taxas de sucata. Portanto, ao determinar a pressão de estampagem, é necessário considerar de maneira abrangente fatores como espessura, dureza e lacuna de molde do material da liga de alumínio. A pressão de estampagem pode ser gradualmente ajustada pela morte para encontrar o melhor valor de pressão para garantir a qualidade das peças estampadas e a vida útil do dado.

O golpe de estampagem refere -se à distância entre o soco e o dado no dado de estampagem, o que também tem um impacto importante na qualidade das peças estampadas. Se o golpe for muito curto, o material não poderá fluir completamente, o que pode causar algumas partes das peças de estampagem a se formar e causar escassez de material; Se o curso for muito longo, o material fluirá excessivamente, resultando em precisão dimensional reduzida das peças de estampagem e até deformação, rachaduras e outros problemas. Ao carimbar as conchas de telefone celular da liga de alumínio, se o golpe de estampagem for muito curto, os cantos da concha não poderão ser formados; Se o golpe de estampagem for muito longo, a concha poderá se tornar mais fina devido ao alongamento excessivo, afetando sua força e aparência. Portanto, é necessário ajustar razoavelmente o acidente vascular cerebral de acordo com fatores como a forma, o tamanho e a espessura do material das peças de estampagem, para que o material possa fluir totalmente no molde e obter o efeito de formação ideal.

Na produção real, algumas tecnologias e métodos avançados também podem ser usados para otimizar os parâmetros do equipamento de carimbo. Usando a tecnologia de simulação numérica, o processo de estampagem é simulado e analisado antes da carimbo para prever a qualidade das peças estampadas e possíveis problemas, de modo a ajustar os parâmetros do equipamento de estampagem com antecedência e melhorar a qualidade e a eficiência da produção de peças estampadas. Por monitoramento em tempo real de vários parâmetros no processo de estampagem, como pressão, velocidade, temperatura etc., os parâmetros do equipamento de carimbo são ajustados no tempo de acordo com os dados de monitoramento para obter controle preciso do processo de estampagem.

V. Processo de estampagem: a magia da formação de precisão

(I) Visão geral do processo de estampagem

Como o link central da formação de precisão das peças de estampagem de alumínio, o processo de estampagem é como uma sinfonia cuidadosamente organizada. Cada etapa está intimamente ligada para reproduzir o movimento de precisão perfeita de peças de estampagem de alumínio. Da preparação da matéria -prima ao corte, à estampagem e ao processamento subsequente, cada link contém ricos conotações técnicas e requisitos operacionais estritos. Eles cooperam entre si para moldar conjuntamente peças de estampagem de alumínio de alta precisão e alta qualidade.

A preparação da matéria-prima é a pedra angular do processo de estampagem, e sua importância é evidente. Nesta fase, a folha de liga de alumínio deve primeiro ser estritamente inspecionada para garantir que seu material, espessura, nivelamento etc. atenda aos requisitos de projeto. Por meio de equipamentos de teste profissional, como espectrômetros, medidores de espessura, etc., a composição química e a espessura da folha são testadas com precisão para garantir a estabilidade da qualidade da folha. Verifique a planicidade da superfície da folha para evitar afetar a precisão das peças de estampagem devido à superfície irregular da folha. A folha de liga de alumínio é limpa e degradada para remover o óleo, as impurezas etc. na superfície para garantir a qualidade da superfície e a formação do desempenho da folha durante o processo de estampagem. Durante o processo de limpeza, agentes de limpeza profissionais e equipamentos de limpeza podem ser usados para garantir o efeito de limpeza.

O blanking é cortar a folha de liga de alumínio em tamanhos e formas adequados de acordo com os requisitos de design para se preparar para a estampagem subsequente. Os métodos comuns de inchaço incluem cisalhamento, perfuração, corte a laser, etc. Cada método tem suas vantagens e desvantagens exclusivas e cenários aplicáveis. O cisalhamento é um método de inchaço comumente usado. Tem as características de alta eficiência e baixo custo. É adequado para derrubar lençóis de formato simples e de grande porte. Na fabricação de automóveis, o cisalhamento é frequentemente usado para inchaço dos painéis do corpo. O grande equipamento de cisalhamento é usado para cortar rapidamente as folhas de liga de alumínio no tamanho necessário. O soco é adequado para o ataque de folhas com formas complexas e requisitos de precisão de alta dimensão. Pode dar um soco em branco com precisão de várias formas através de moldes. Na fabricação de equipamentos eletrônicos, o perfuração é um método comum para bater algumas pequenas peças de estampagem de precisão. O corte a laser tem as vantagens de alta precisão, velocidade de corte rápido e boa qualidade de corte. É adequado para cortar placas com requisitos extremamente altos para precisão dimensional e qualidade da superfície, como o corte de algumas peças de precisão no campo aeroespacial.

A estampagem é a etapa central de todo o processo de estampagem. Ele processa com precisão a liga de alumínio em branco na forma e tamanho necessários através da sinergia de equipamentos e moldes de carimbo. Durante o processo de estampagem, é necessário selecionar razoavelmente parâmetros do processo de estampagem, como velocidade de estampagem, pressão, acidente vascular cerebral etc. de acordo com fatores como os requisitos de forma, tamanho e precisão das peças de estampagem. Para peças de estampagem com formas complexas, podem ser necessários estampagem múltipla, alongamento, flexão e outros processos para concluir gradualmente a formação das peças de estampagem. Durante o processo de alongamento, a taxa de alongamento e a velocidade de alongamento devem ser controladas para evitar defeitos como rugas e rachaduras. Durante o processo de flexão, de acordo com as características do material da liga de alumínio e os requisitos do raio de flexão, o processo e o molde de flexão apropriados devem ser selecionados para garantir a precisão do ângulo e tamanho de flexão.

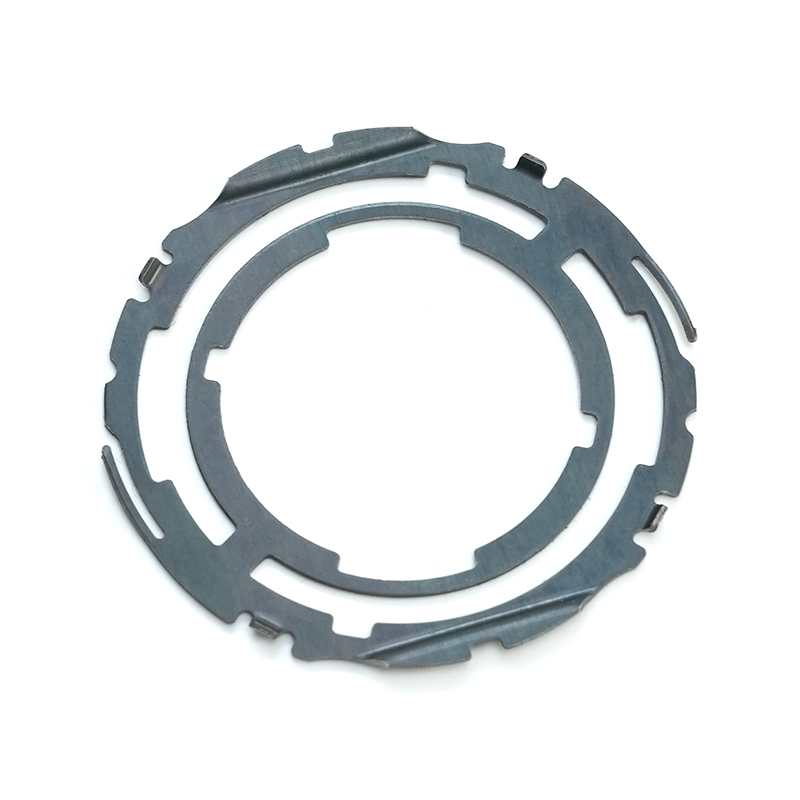

O processamento subsequente é um link suplementar importante no processo de estampagem, que pode melhorar ainda mais a precisão e a qualidade das peças de estampagem. Os processos comuns de processamento subsequente incluem debres, nivelamento, tratamento térmico, etc. A degradação é remover rebarbas e flash da superfície das peças estampadas para melhorar a qualidade da superfície e a segurança das peças estampadas. Motivo manual, debrimento mecânico, debrimento eletrolítico e outros métodos podem ser usados. Escolha o método de interrupção apropriado de acordo com os requisitos de forma e precisão das peças estampadas. O nivelamento é achatar as peças estampadas para eliminar a deformação causada pelo processo de estampagem e melhorar a nivelamento e a precisão dimensional das peças estampadas. Para algumas peças estampadas com requisitos de alto nível, como dissipadores de calor de equipamentos eletrônicos, o nivelamento é um processo indispensável. O tratamento térmico é para melhorar as propriedades mecânicas e a estrutura interna das peças estampadas, aquecendo e resfriando as peças estampadas e melhorar a força, a dureza, a tenacidade e outras propriedades das peças estampadas. Na fabricação de automóveis, algumas rodas de liga leve de alumínio precisam ser tratadas térmicas após o estampamento para melhorar a resistência da força e do desgaste das rodas.

(Ii), a principal tecnologia de processo revelou

1. Otimização profunda do processo de desenho

O processo de desenho desempenha um papel vital na estampagem de alumínio. No entanto, as placas de alumínio são propensas a enrugar e rachaduras durante o processo de desenho, o que afeta seriamente a qualidade e a eficiência da produção das peças de estampagem. Para obter uma otimização profunda do processo de desenho e impedir as rugas e as rachaduras de placas de alumínio, é necessário começar com vários aspectos e tomar uma série de medidas eficazes.

Otimizar o layout das costelas de desenho é um dos meios importantes para melhorar a qualidade das peças desenhadas. As costelas de desenho podem efetivamente regular o fluxo de materiais e aumentar a resistência à alimentação, impedindo assim as rugas. Ao organizar as costelas de desenho, é necessário determinar razoavelmente a posição, a forma e o tamanho das costelas de desenho de acordo com a forma e o tamanho das peças de estampagem. Para peças de estampagem com formas complexas, pode ser necessário definir costelas de desenho de diferentes formas e tamanhos em diferentes locais para obter controle preciso do fluxo do material. Na matriz de desenho das peças de cobertura de automóveis, as costelas de desenho geralmente são colocadas ao redor da matriz. Ao ajustar a altura, a largura e o espaçamento das costelas de desenho, a velocidade e a direção do material do material podem ser controladas, para que o material possa ser deformado uniformemente durante o processo de desenho para evitar rugas. Também existem muitas opções para a forma das costelas de desenho, como redondo, quadrado, trapezoidal, etc. Formas diferentes têm efeitos diferentes no fluxo de materiais e precisam ser selecionados de acordo com as condições reais.

Ajustar o tamanho e a distribuição da força do suporte em branco também é uma medida -chave para impedir a ruga e a rachadura das placas de alumínio. Se a força do suporte em branco for muito pequena, as rugas do material não poderão ser efetivamente suprimidas; Se a força do suporte em branco for muito grande, é fácil fazer com que o material quebre. Portanto, é necessário ajustar com precisão o tamanho e a distribuição da força do suporte em branco de acordo com fatores como o desempenho do material da liga de alumínio, a forma e o tamanho da parte de estampagem etc. Na produção real, o tamanho da força do suporte em branco pode ser monitorado em tempo real pelo sensor de pressão instalado no molde e ajustado de acordo com os dados de monitoramento. Para algumas peças de estampagem grandes e complexas, pode ser necessária uma tecnologia variável de controle de força de fusão, isto é, no processo de desenho, o tamanho e a distribuição da força de inchaço são ajustados em tempo real, de acordo com o fluxo e a deformação do material para garantir que o material possa fluir para a cavidade do molde uniformemente e evitar enrugar e rachaduras. Usando a tecnologia avançada de simulação numérica, o tamanho e a distribuição da força de fragmentação são simulados e analisados antes do desenho, e os problemas que podem ocorrer durante o processo de desenho são previstos, de modo a otimizar os parâmetros de força com antecedência e melhorar a qualidade e a eficiência da produção das peças desenhadas.

O design razoável da lacuna e do filete do molde também é um fator importante na prevenção do enrugamento e rachaduras da placa de alumínio. Se a lacuna do molde for muito grande, o material relaxará durante o processo de desenho e ruins facilmente; Se a lacuna do molde for muito pequena, o atrito entre o material e o molde aumentará, fazendo com que o material quebre. Portanto, é necessário projetar razoavelmente a lacuna do molde de acordo com a espessura e o desempenho do material da liga de alumínio para garantir que o material possa fluir suavemente durante o processo de desenho e evitar rugas e rachaduras. O raio de filete do molde também tem uma grande influência no fluxo e na formação da qualidade do material. Um raio de filete muito pequeno, fará com que o material encontre maior resistência durante o processo de fluxo, que é propenso a concentração e rachadura no estresse; Um raio de filete muito grande fará com que o material flua excessivamente durante o processo de desenho e a ruga facilmente. Portanto, é necessário projetar razoavelmente o raio de filete do molde de acordo com a forma e o tamanho da parte de estampagem, para que o material possa se deformar uniformemente durante o processo de fluxo para evitar rugas e rachaduras.

2. Controle preciso do corte e perfuração

Aparar e perfurar é um processo importante no processamento de peças de estampagem de alumínio. Sua precisão afeta diretamente a precisão dimensional, a qualidade da borda e o desempenho geral das peças de estampagem. Para obter controle preciso do corte e perfuração e reduzir a ocorrência de defeitos como rebarbas e deformação, é necessário começar no projeto do molde, o ajuste do parâmetro de processo e o controle do processo de processamento.

A precisão do molde é a chave para garantir a qualidade do corte e perfuração. No estágio de design de moldes, conceitos e tecnologias avançados de design devem ser adotados para garantir que o molde tenha uma estrutura razoável, força suficiente e alta precisão. Para a aresta de corte da matriz de perfuração de corte, a tecnologia de processamento de alta precisão deve ser usada, como corte de fio lento, usinagem de faísca elétrica, etc., para garantir a nitidez e a precisão dimensional da aresta de corte. O desgaste da aresta de corte levará ao declínio da qualidade dos golpes, rebarbas e deformação, por isso é necessário selecionar materiais de molde com boa resistência ao desgaste e projetar razoavelmente o processo de tratamento térmico do molde para melhorar a dureza e a resistência ao desgaste do molde. No processo de fabricação de moldes, a precisão do processamento deve ser estritamente controlada para garantir que a precisão correspondente entre as várias partes do molde atenda aos requisitos de projeto. Equipamentos de processamento de alta precisão e instrumentos de teste são usados para monitorar e controlar o processo de processamento do molde em tempo real, e os erros de processamento são descobertos e corrigidos a tempo para garantir a qualidade do molde.

O ajuste dos parâmetros do processo também tem uma influência importante na qualidade da corte. A velocidade de perfuração é um parâmetro de processo chave. Se a velocidade de perfuração for muito rápida, o material será submetido a uma grande força de impacto durante o processo de perfuração, e as rebarbas e a deformação serão facilmente geradas; Se a velocidade de perfuração for muito lenta, isso afetará a eficiência da produção. Portanto, é necessário selecionar razoavelmente a velocidade de perfuração de acordo com fatores como o desempenho e a espessura do material da liga de alumínio e a forma e o tamanho das peças de carimbo. Ao perfurar as folhas de liga de alumínio mais finas, a velocidade de perfuração pode ser aumentada adequadamente; Ao dar um soco nas folhas mais grossas, a velocidade de perfuração precisa ser reduzida para garantir a qualidade da perfuração. A lacuna de perfuração também é um parâmetro de processo importante. Se a lacuna de perfuração for muito grande, a qualidade da borda após o corte e o perfuração será pobre e as rebarbas grandes serão geradas; Se a lacuna de perfuração for muito pequena, o desgaste do molde aumentará e até danificará o molde. Portanto, é necessário ajustar com precisão a lacuna de perfuração de acordo com a espessura e o desempenho do material da liga de alumínio para obter uma boa qualidade de corte e perfuração.

Durante o processamento, também é necessário controle de qualidade estrita do corte e perfuração. O molde deve ser inspecionado e mantido regularmente para detectar e lidar imediatamente com problemas como desgaste e deformação do molde. Durante o processo de produção, as peças de estampagem após aparar e perfurar devem ser inspecionadas em tempo real. Ao medir a precisão dimensional, a qualidade da borda e outros indicadores das peças de estampagem, os problemas que ocorrem durante o processo de processamento podem ser imediatamente descobertos e corrigidos. Equipamentos avançados de teste automatizados, como instrumentos de medição de três coordenadas e sistemas de inspeção visual, podem ser usados para detectar com rapidez e precisão peças de estampagem para melhorar a eficiência e a precisão da detecção. É necessário fortalecer o treinamento e o gerenciamento dos operadores, melhorar o nível técnico e a conscientização da qualidade dos operadores, garantir que os operadores possam operar estritamente de acordo com os procedimentos operacionais e garantir a qualidade do corte e perfuração.

3. Superar efetivamente o problema de rebote

Springback é um problema comum e espinhoso na produção de peças de estampagem de liga de alumínio. Afeta seriamente a precisão dimensional e a precisão da forma das peças de carimbo, causando grandes problemas à produção. Para superar efetivamente o problema de recuperação, é necessário analisar profundamente as causas do Springback e tomar medidas direcionadas para controlá -lo.

O módulo elástico de materiais de liga de alumínio é baixo, que é uma das principais razões para o springback das peças de estampagem. O módulo elástico é um indicador da capacidade do material de resistir à deformação elástica. Quanto menor o módulo elástico, mais forte a capacidade do material de recuperar a deformação elástica após a descarga, o que leva a um aumento no springback das peças de carimbo. O módulo elástico da liga de alumínio é apenas um terço do aço, por isso é mais provável que se recupere durante o processo de estampagem. Propriedades mecânicas, como a resistência ao escoamento e o índice de endurecimento do material, também afetarão o springback. Quanto maior a força de escoamento, maior o estresse que o material precisa suportar durante o processo de deformação plástica e mais óbvio a tendência do Springback após a descarga; Quanto maior o índice de endurecimento, mais grave o fenômeno de endurecimento do trabalho do material durante o processo de deformação plástica e maior a quantidade de springback.

Os parâmetros do processo de estampagem também têm uma influência importante no Springback. O raio de flexão é um parâmetro de processo -chave. Quanto menor o raio de flexão, maior o grau de deformação do material durante o processo de flexão e maior a quantidade de Springback. Quando o raio de flexão é menor que o raio mínimo de flexão do material, o material é propenso a rachaduras e a quantidade de springback também aumentará acentuadamente. Parâmetros como velocidade e pressão de estampagem também afetarão o Springback. Se a velocidade de estampagem for muito rápida, o material não terá tempo para se deformar totalmente durante o processo de estampagem e o valor do springback aumentará após a descarga; Se a pressão estiver muito alta, o material será deformado demais no molde e também é fácil produzir um grande springback após a descarga.

A estrutura e o design do molde também têm uma influência importante no Springback. Se a lacuna do dado for muito grande, o material não será efetivamente restringido durante o processo de estampagem e é fácil de se recuperar; Se o raio do canto da matriz for muito pequeno, o material será submetido a maior resistência durante o processo de fluxo, resultando em concentração de tensão, aumentando assim a quantidade de rebote. A rugosidade da superfície da matriz, o método de demolir e outros fatores também afetará a recuperação. Um dado com uma grande rugosidade da superfície aumentará o atrito entre o material e a matriz, fazendo com que o material se recupere durante a demissão; Métodos de Demoulding irracionais, como Demoulding forçado, também tendem a fazer com que as peças de carimbo se recuperem durante o processo de Demoulding.

Para controlar a recuperação, o método de compensação de matriz pode ser usado. Através da medição e análise precisas do springback das peças de estampagem, a superfície da matriz é compensada reversamente com antecedência durante o projeto da matriz, para que as peças de carimbo possam atingir o tamanho e a forma do projeto após a recuperação. Usando a tecnologia de simulação numérica, o processo de estampagem é simulado e analisado no estágio de design da matriz para prever o springback das peças de estampagem, determinando assim a quantidade de compensação do dado. De acordo com o springback das peças de estampagem na produção real, o dado é ajustado e otimizado em tempo real para melhorar ainda mais a precisão da compensação do dado.

Otimizar os parâmetros do processo de estampagem também é uma medida importante para controlar o springback. Ajuste razoavelmente parâmetros como raio de flexão, velocidade de estampagem e pressão para que o material possa se deformar uniformemente durante o processo de estampagem e reduzir a ocorrência de springback. Aumentar adequadamente o raio de flexão, reduzir a velocidade de estampagem e controlar razoavelmente a pressão pode reduzir efetivamente a quantidade de springback. O uso de um processo de estampagem de várias passagens para concluir gradualmente a formação de peças estampadas também pode reduzir o grau de deformação do material e reduzir o springback.

A adoção de um processo ortopédico é um dos meios eficazes para resolver o problema do Springback. Para peças de carimbo com uma grande quantidade de Springback, um processo ortopédico pode ser usado para corrigi -las após a carimbo para obter o tamanho e a forma exigidos pelo design. Os processos ortopédicos comuns incluem ortopedia mecânica e ortopedia térmica. Ortopedia mecânica é corrigir as peças de estampagem aplicando força externa, como usar prensas, alisadores e outros equipamentos para achatar e endireitar as peças de estampagem; Ortopedia térmica é usar a capacidade de deformação plástica do material em alta temperatura para corrigir as peças de estampagem após o aquecimento, como o uso de ortopedia de pressão quente e ortopedia de envelhecimento térmico.

(Iii) Tratamento de superfície: dando às peças de estampagem um novo charme

1. Anodizing: Melhorando a proteção e a beleza

Como um meio importante de tratamento de superfície para peças de estampagem de alumínio, o processo de anodização é como colocar um casaco sólido e bonito nas peças de estampagem. Ele pode não apenas melhorar significativamente o desempenho protetor das peças de estampagem, mas também adicionar uma estética única a elas, fazendo -as se destacar de muitos produtos.

O princípio da anodização é baseado no processo eletroquímico. Quando as peças de estampagem de alumínio são colocadas em um eletrólito específico como um ânodo e a corrente direta é aplicada, uma reação de oxidação ocorrerá na superfície do alumínio para formar um filme de óxido de alumínio. Nesse processo, os cátions nos elétrons de ganho de eletrólito na superfície do ânodo e combinam -se com átomos de alumínio para formar óxido de alumínio. Durante o processo de anodização, os dois processos de dissolução de metal e formação de filmes de óxido são realizados simultaneamente. A reação de oxidação na superfície do metal fará com que os íons de alumínio se dissolvam no eletrólito. Esta é uma reação lateral inevitável no processo de anodização, que causará a perda de materiais metálicos e mudanças de forma. Correspondente à dissolução do metal é a formação de um filme de óxido. A reação de oxidação na superfície do metal fará com que o alumínio se combine com o oxigênio no eletrólito para formar uma camada estável de óxido de alumínio. Este filme de óxido tem uma estrutura microporosa e sua espessura, cor e outras propriedades físicas e químicas podem ser controladas pelo ajuste de fatores como solução de eletrólito, densidade de corrente, temperatura e tempo.

O fluxo do processo de anodização é relativamente complexo e os parâmetros do processo de cada link precisam ser estritamente controlados para garantir a qualidade e o desempenho do filme de óxido. O pré -tratamento é o primeiro passo da anodização, e seu objetivo é limpar e preparar a superfície da liga de alumínio para estabelecer uma boa base para o tratamento subsequente de anodização. O pré -tratamento geralmente inclui processos como degrescência, lavagem de álcalis e neutralização. Degolhas é remover o óleo e as impurezas na superfície das peças de estampagem de alumínio. Limpeza orgânica de solvente, limpeza de agentes alcalinos e outros métodos podem ser usados para garantir que não haja resíduos de graxa na superfície. A lavagem alcalina é remover ainda mais o filme de óxido natural e outras impurezas na superfície, melhorar a atividade da superfície e tornar a reação de oxidação subsequente mais uniforme. A neutralização é neutralizar as substâncias alcalinas restantes após a lavagem dos álcalis para evitar o impacto nos processos subsequentes.

A anodização do tratamento é o vínculo central de todo o processo. Nesse estágio, a liga de alumínio é colocada em uma solução eletrolítica e uma corrente elétrica é aplicada para formar um filme de óxido em sua superfície. As soluções eletrolíticas comuns incluem ácido sulfúrico, ácido crômico, ácido oxálico, etc. Diferentes soluções de eletrólitos terão diferentes efeitos no desempenho do filme de óxido. A anodização do ácido sulfúrico é o método mais amplamente utilizado. Ele pode produzir um filme de óxido de espessura média (0,00007 "a 0,001" ou 1,8 μm a 25 μm), que possui boa dureza, resistência ao desgaste e resistência à corrosão. No processo de anodização de ácido sulfúrico, parâmetros como densidade de corrente, temperatura e tempo precisam ser controlados. Se a densidade da corrente for muito grande, o filme de óxido crescerá muito rápido, a qualidade do filme diminuirá e os defeitos como frouxidão e porosidade aparecerão; Se a densidade da corrente for muito pequena, o filme de óxido crescerá lentamente e a eficiência da produção será baixa. Se a temperatura estiver muito alta, o filme de óxido se dissolverá mais rapidamente, resultando em espessura irregular do filme; Se a temperatura estiver muito baixa, a dureza e a resistência ao desgaste do filme de óxido serão reduzidas. Se o tempo for muito longo, o filme de óxido será muito grosso, resultando em maior fragilidade do filme e rachaduras fáceis; Se o tempo for muito curto, a espessura do filme de óxido é insuficiente e não pode atender aos requisitos de proteção e beleza.

A coloração eletrolítica é um link suplementar importante do processo de anodização. Ele pode fazer com que o filme de óxido obtenha várias cores e padrões e, ao mesmo tempo, melhorar o desempenho de vedação, a resistência à corrosão e a resistência climática da camada de filme. Existem muitos métodos de coloração eletrolítica, como coloração do sistema de sulfato de níquel, coloração do sistema de sal de estanho, etc. Na coloração do sistema de sulfato de níquel, controlando a composição, o valor do pH, a temperatura e a densidade de corrente do eletrólito, o filme de óxido pode apresentar cores diferentes, como bronze, preto, ouro, etc. O tratamento de vedação é a última etapa da etapa de um processo. Seu objetivo é garantir que os produtos de liga de alumínio tenham boa resistência à corrosão, resistência ao clima e resistência ao desgaste, de modo a obter um desempenho duradouro. Os métodos de tratamento de vedação comumente usados incluem vedação de calor (vedação de água fervente e vedação a vapor de alta pressão), vedação a frio, vedação de temperatura média e vedação orgânica. A vedação de calor é colocar as peças de estampagem de alumínio anodizado em água fervente ou vapor de alta pressão para fechar os microporos do filme de óxido e melhorar a resistência à corrosão e resistência ao desgaste do filme. A vedação fria usa agentes químicos para selar o filme de óxido à temperatura ambiente, que tem as vantagens de operação simples e economia de energia.

O desempenho protetor e a estética dos estampamentos de alumínio anodizado foram significativamente melhorados. A dureza e a resistência ao desgaste do filme de óxido são bastante aprimoradas, o que pode efetivamente resistir ao atrito externo e ao desgaste e prolongar a vida útil dos estampamentos. O filme de óxido tem boa resistência à corrosão, que pode impedir que os estampamentos de alumínio sejam corroídos em ambientes úmidos, ácidos e alcalinos e proteger o metal base da erosão. A anodização também pode dar a carimbos de alumínio uma variedade de belas cores e efeitos brilhantes para atender às necessidades estéticas de diferentes clientes e aprimorar o valor agregado do produto. No campo da decoração arquitetônica, as portas e janelas de liga de alumínio anodizadas não apenas têm excelente desempenho protetor, mas também adicionam beleza e moda ao edifício; No campo dos equipamentos eletrônicos, os invólucros de alumínio anodizado podem não apenas proteger componentes eletrônicos internos, mas também melhorar a aparência e a textura do produto e melhorar a competitividade do mercado do produto.

2. Blasting de areia: criando uma textura única

O jato de areia é um processo que usa jatos abrasivos de alta velocidade para tratar a superfície dos estampamentos de alumínio. É como um maquiador mágico que pode dar a carimbos de alumínio uma textura de superfície única, melhorando sua limpeza e rugosidade da superfície, adicionando um charme diferente ao produto.

O princípio do jateamento de areia é usar ar comprimido ou fluxo de água de alta pressão como fonte de energia para pulverizar abrasivos (como areia de quartzo, areia de corundum, contas de vidro, etc.) na superfície de alumínio, enquanto a superfície, para que os abrasivos colidam e esfreçam contra a superfície, removendo as manchas de óleo, as leis, os filmes, os oxidam, os abrasivos colidem e esfregam contra a superfície, removendo as manchas de óleo, as leis, os filmes, os oxidam, os abrasivos e a superfície. Nesse processo, o impacto e o atrito dos abrasivos causarão pequenos poços e arranhões na superfície dos estampamentos de alumínio. Essas alterações na microestrutura farão com que a superfície apresente texturas e efeitos de brilho diferentes. O jateamento de areia pode efetivamente remover manchas de óleo, impurezas e filmes de óxido natural na superfície dos estampamentos de alumínio, tornando a superfície mais suave.

Vi. Controle de qualidade: a busca de zero defeitos

(I) Meios multidimensionais de inspeção de qualidade

No processo de produção de estampamento de alumínio, a inspeção de qualidade é como um gatekeeper rigoroso, usando uma variedade de meios para realizar uma inspeção geral de carimbos para garantir que cada estampagem atenda aos padrões de alta qualidade e atinja a meta de zero defeitos. Os métodos de inspeção de qualidade comumente usados abrangem várias dimensões, como medição dimensional, inspeção de aparência, teste de propriedades mecânicas, análise metalográfica, etc. Eles cooperam entre si para proteger em conjunto a qualidade dos carimbos de alumínio.

A medição da dimensão é um dos vínculos mais básicos e importantes na inspeção de qualidade. Está diretamente relacionado a se a estampagem pode atender aos requisitos de projeto e precisão da montagem. Na medição dimensional dos estampamentos de alumínio, a máquina de medição de coordenadas tridimensionais tornou-se a ferramenta preferida com sua alta precisão e poderosa função de medição. A máquina de medição de coordenadas tridimensionais pode medir com precisão vários parâmetros dimensionais, como comprimento, largura, altura, abertura, erro de forma, etc. das peças de estampagem movendo a sonda em três eixos de coordenadas mutuamente perpendiculares. Na produção de peças de estampagem de alumínio para cilindros de motores automobilísticos, a máquina de medição de coordenadas tridimensionais pode medir com precisão o diâmetro, a precisão da posição, a planicidade etc. de cada orifício do corpo do cilindro para garantir que a precisão dimensional do corpo do cilindro atenda à montagem do motor. Sua precisão de medição geralmente pode atingir o nível de mícron, que pode atender às necessidades de medição de peças de estampagem de alumínio de alta precisão. Além da máquina de medição de coordenadas tridimensionais, a máquina de medição a laser também desempenha um papel importante na medição dimensional. A máquina de medição a laser usa o princípio de reflexão do feixe de laser para medir de forma rápida e não contada com o tamanho e a forma das peças de estampagem. Tem as vantagens da velocidade de medição rápida, alta precisão e operação conveniente. No campo do aeroespacial, para algumas peças de estampagem de alumínio com formas complexas e requisitos de precisão dimensional extremamente alta, a máquina de medição a laser pode realizar a rápida medição e análise de suas formas tridimensionais e fornecer suporte preciso de dados para controle da qualidade do produto.

A inspeção da aparência é uma parte indispensável da inspeção de qualidade. É usado principalmente para detectar se existem defeitos como rachaduras, arranhões, rugas, deformação etc. na superfície das peças de estampagem. Esses defeitos não afetarão apenas a qualidade da aparência das peças de carimbo, mas também podem ter um sério impacto em seu desempenho e vida útil. Na inspeção da aparência, a inspeção visual é um dos métodos mais usados. Os inspetores observam diretamente a superfície das peças de carimbo com os olhos nus e encontram defeitos de superfície com sua rica experiência e forte observação. Para alguns defeitos sutis que são difíceis de observar diretamente com o olho nu, eles podem ser inspecionados com a ajuda de lupas, microscópios e outras ferramentas. Na produção de peças de estampagem de alumínio para caixas de equipamentos eletrônicos, os inspetores observarão cuidadosamente se há arranhões, arranhões e outros defeitos na superfície do alojamento, porque esses defeitos afetarão diretamente a aparência e a competitividade do mercado do produto. O polimento da pedra de óleo e a inspeção de toque também são métodos comumente usados na inspeção da aparência. O polimento da pedra de óleo pode remover a escala de óxido e pequenas saliências na superfície das peças de estampagem, tornando os defeitos da superfície mais óbvios e fáceis de inspecionar. A inspeção de toque é que o inspetor usa luvas e toca a superfície das peças de estampagem com as mãos para sentir a planicidade e a suavidade da superfície, de modo a encontrar defeitos da superfície, como arranhões e rugas. Na produção de peças de estampagem de alumínio para tampas corporais de automóveis, a inspeção de toque é um importante método de inspeção de aparência que pode efetivamente encontrar defeitos sutis na superfície da tampa.

O teste de propriedade mecânica é um dos meios principais para avaliar a qualidade dos estampamentos de alumínio. É usado principalmente para detectar indicadores de propriedade mecânica, como força, dureza, resistência e desempenho de fadiga dos estampamentos. Esses indicadores estão diretamente relacionados à confiabilidade e segurança dos estampamentos em uso real. O teste de tração é um dos métodos mais usados em testes de propriedade mecânica. Ao aplicar a tensão axial à estampagem, a curva de tensão-deformação durante o processo de alongamento é medida para obter os indicadores de propriedade mecânica, como resistência ao escoamento, resistência à tração e alongamento da estampagem. Na produção de estampamento de alumínio para peças automotivas, os testes de tração podem ser usados para detectar a força e a plasticidade das peças para garantir que elas não quebrem ou se deformem excessivamente quando submetidas a forças externas. O teste de dureza avalia a dureza dos estampados, medindo a capacidade da superfície do estampamento para resistir ao recuo. Os métodos de teste de dureza comumente usados incluem teste de dureza Rockwell, teste de dureza Brinell, teste de dureza de Vickers, etc. Diferentes métodos de teste são adequados para diferentes materiais e intervalos de dureza. No campo do aeroespacial, para alguns estampados de alumínio que precisam suportar alto estresse, os testes de dureza podem ser usados para detectar sua dureza da superfície para garantir que eles tenham boa resistência ao desgaste e resistência à fadiga durante o uso. O teste de impacto é usado para detectar a tenacidade das peças de carimbo sob carga de impacto. A resistência é avaliada medindo o trabalho de absorção de impacto das peças de estampagem no teste de impacto. Na produção de algumas peças de estampagem de alumínio que precisam suportar a carga de impacto, como suportes de airbag de automóveis, peças estruturais aeroespaciais etc., o teste de impacto é um método indispensável de teste de propriedade mecânica.

A análise metalográfica é um método de detecção que entende profundamente a estrutura interna e o desempenho das peças de estampagem de alumínio. Ele pode revelar as características microestruturais dos materiais, como tamanho de grão, estado de limite de grão, composição de fase etc., observando e analisando a estrutura metalográfica das peças de estampagem, de modo a avaliar a qualidade e o desempenho das peças de carimbo. O processo de análise metalográfica inclui amostragem, embutimento, trituração, polimento, corrosão e outras etapas. Primeiro, selecione amostras representativas das peças de estampagem e, em seguida, embrulhe as amostras em materiais adequados para o processamento e observação subsequentes. Em seguida, moa e pola as amostras incrustadas para fazer com que suas superfícies espelhem o acabamento. Finalmente, use agentes corrosivos apropriados para corroer a superfície das amostras para fazer com que a estrutura metalográfica apareça, de modo a facilitar a observação e a análise sob um microscópio. Na produção de peças de estampagem de alumínio para rodas de liga de alumínio, a análise metalográfica pode ser usada para detectar o tamanho e a distribuição do grão do cubo da roda e avaliar sua qualidade de fundição e efeito de tratamento térmico. Através da análise metalográfica, pode -se descobrir se existem defeitos como poros, encolhimento, inclusões etc. dentro do cubo da roda, bem como se os grãos são grossos e desiguais, de modo a tomar medidas oportunas para melhorar e melhorar a qualidade e o desempenho do cubo da roda.

(Ii) Análise de defeitos e estratégia de melhoria