I. Peças de estampagem de metal: o segredo da pedra angular da indústria

No grande mapa da indústria moderna, peças de estampagem são como rebites sólidos indispensáveis, conectando de perto vários vínculos industriais e apoiando a estrutura estável dos edifícios industriais. Desde os carros em que confiamos em viagens diárias para os dispositivos eletrônicos que sempre carregamos conosco, desde vários eletrodomésticos em casa até os principais componentes no campo de construção, as peças de estampagem de metal estão por toda parte e sua importância é evidente. Eles podem ser chamados de pedra angular do campo industrial.

Pegue a indústria de fabricação de automóveis como exemplo. Este é um dos campos mais utilizados e críticos para peças de carimbo de metal. O nascimento de um carro é inseparável a partir de milhares de peças de carimbo de metal. Da concha externa do corpo do carro às peças internas do motor, peças estruturais do chassi, etc., elas dão ao carro uma estrutura estável e aparência suave e suportam várias tensões e cargas quando o carro está dirigindo em alta velocidade. Sua qualidade está diretamente relacionada à segurança, conforto e desempenho do carro. Na indústria de eletrônicos, as peças de carimbo de metal também desempenham um papel fundamental. As conchas de metal, conectores internos, terminais e outras partes de precisão de dispositivos eletrônicos, como telefones celulares, computadores e câmeras, são obras -primas da tecnologia de estampagem de metal. Essas peças de estampagem não apenas garantem o desempenho elétrico dos equipamentos eletrônicos, mas também fornecem proteção física sólida para elas, para que o equipamento possa suportar vários impactos externos no uso diário.

No setor de eletrodomésticos, a aplicação de peças de carimbo de metal também pode ser vista em todos os lugares. As conchas, suportes, bases e outras partes de eletrodomésticos, como geladeiras, máquinas de lavar e ar condicionado, são feitas principalmente por estampagem. Ao garantir a força estrutural dos eletrodomésticos, eles também podem atender à busca pelos consumidores pela beleza e praticidade por meio de projetos diversificados. No campo da construção, as peças de estampagem de metal são usadas para fabricar componentes -chave como portas e janelas, paredes de cortina e estruturas de aço. Eles carregam o enorme peso do edifício e o teste de várias forças naturais e fizeram grandes contribuições para a segurança e a estabilidade do edifício.

É precisamente por causa da ampla aplicação e do papel fundamental das peças de estampagem de metal em muitas indústrias que é particularmente importante explorar seu processo de produção na fábrica em profundidade. Isso não apenas nos ajuda a entender os segredos da produção industrial e da Mestre Avançada de Manufatura, mas também fornece um forte suporte técnico e idéias inovadoras para o desenvolvimento de indústrias relacionadas, e promove todo o campo industrial para avançar em direção a uma direção mais eficiente, precisa e inteligente. Em seguida, vamos entrar na fábrica juntos e revelar o mistério do processo de produção de carimbo de metal.

Ii. Blueprint Planning: Design primeiro

(I) exigir análise e comunicação

No processo de produção de peças de carimbo de metal, o link de design é como a pedra angular de um edifício, desempenhando um papel vital, e a análise e a comunicação da demanda são a chave para abrir a porta para o design. Ao receber a tarefa de produzir peças de carimbo de metal, a primeira tarefa do designer é realizar uma comunicação aprofundada e abrangente com os clientes ou departamentos relevantes.

As necessidades do cliente geralmente são diversas e complexas, o que exige que os designers tenham uma visão aguda e excelentes habilidades de comunicação para capturar com precisão todas as informações importantes. Em termos de função, as peças de carimbo de metal em diferentes indústrias e para fins diferentes têm requisitos funcionais completamente diferentes. Por exemplo, as peças de carimbo no campo aeroespacial precisam ter características de força extremamente alta e leves para suportar o enorme estresse da aeronave em ambientes complexos de alta altitude, enquanto reduz o peso da fuselagem e melhorando o desempenho do voo; Enquanto as peças de estampagem de precisão em equipamentos eletrônicos se concentram em boa condutividade e precisão dimensional para garantir a transmissão estável de sinais eletrônicos e a operação normal do equipamento. Em termos de desempenho, os indicadores de desempenho, como resistência à alta temperatura, resistência à corrosão e resistência ao desgaste, variam dependendo do cenário de aplicação. As peças de estampagem dentro do motor do carro devem poder trabalhar de forma estável por um longo tempo sob alta temperatura, alta pressão e forte ambiente de corrosão; As peças estruturais de metal usadas ao ar livre devem ter excelente resistência ao clima e resistência à corrosão para resistir à erosão por fatores naturais como vento, chuva e raios ultravioleta.

O design da aparência também não deve ser ignorado. Não está apenas relacionado à estética do produto, mas também intimamente relacionada à competitividade do mercado do produto. Com a melhoria contínua do nível estético dos consumidores, os requisitos para a aparência do produto estão se tornando cada vez mais rigorosos. As conchas de metal de alguns produtos eletrônicos de ponta buscam a suavidade final das linhas e a textura da superfície requintada para mostrar a qualidade de ponta e o senso de moda dos produtos; Enquanto as partes de estampagem dos itens domésticos prestam mais atenção à coordenação com o estilo geral de casa e adicione beleza ao ambiente doméstico por meio de formas e correspondência de cores únicas.

Para entender com plena e precisão as necessidades dos clientes, os designers geralmente usam uma variedade de métodos de comunicação. Além da comunicação presencial, eles também manterão contato próximo com os clientes por meio de métodos remotos, como conferências telefônicas e videoconferências, para garantir uma comunicação oportuna em qualquer situação. Ao mesmo tempo, os designers também coletarão informações relevantes fornecidas por clientes, como manuais de produtos, especificações técnicas, amostras de referência etc. Esses materiais são como pistas valiosas para ajudar os designers a entender profundamente os detalhes e a demanda dos detalhes do produto. Durante o processo de comunicação, os designers usarão seu conhecimento profissional para explicar e orientar alguns requisitos vagos ou irracionais levantados pelos clientes e fornecerão sugestões e soluções profissionais, para que o design final possa não apenas atender às necessidades reais dos clientes, mas também atender aos princípios e especificações do projeto de engenharia.

(Ii) Desenho preciso com software CAD

Depois de entender completamente as necessidades do cliente, os designers usarão software profissional como CAD (design auxiliado por computador) para transformar as idéias em suas mentes em desenhos precisos do produto, que é o link principal no processo de design das peças de estampagem de metal. O CAD Software se tornou uma ferramenta indispensável para o design industrial moderno, com suas poderosas funções e recursos de desenho de alta precisão, fornecendo aos designers um amplo espaço criativo e meios de design eficientes.

Ao usar o software CAD para desenhar desenhos de produtos, os designers devem primeiro determinar o layout geral e a forma básica do produto. Isso requer a construção do esboço geral do produto no software com base nas informações obtidas da comunicação anterior, combinadas com sua própria experiência e criatividade de design. Por exemplo, para uma carimbo de cabeça de cilindro de um motor de automóvel, o designer determinará primeiro sua forma principal, como um retângulo ou polígono irregular, bem como a localização e o tamanho aproximado de peças -chave, como vários orifícios de montagem e orifícios de injetor. No processo de determinação da forma básica, o designer considerará totalmente os requisitos funcionais e o processo de fabricação do produto para garantir a racionalidade e a fabricação do design.

Em seguida, os principais parâmetros como tamanho do produto, forma, tolerância etc. são desenhados com precisão e anotados. A precisão dimensional é um dos principais indicadores da qualidade das peças de estampagem de metal, que afeta diretamente a montagem e o desempenho do produto. O software CAD fornece uma riqueza de ferramentas de desenho e funções precisas de dimensionamento. Os designers podem determinar com precisão o tamanho de cada parte inserindo valores específicos ou usando ferramentas de medição. Por exemplo, para uma parte de estampagem de um conector eletrônico de precisão, a tolerância dimensional de seus pinos pode ser necessária para ser controlada em ± 0,01 mm, o que exige que os designers desenhem e anotem extremamente com precisão o software CAD para garantir que o processo de processamento subsequente possa atender a esse requisito de alta precisão.

O desenho de formas também requer um alto grau de precisão. As peças de estampagem de metal vêm em uma variedade de formas, variando de peças planas simples a peças curvas tridimensionais complexas. Para peças de carimbo com formas complexas, os designers usam a função de modelagem de superfície do software CAD para construir com precisão a forma tridimensional do produto, criando pontos de controle, curvas e superfícies. Por exemplo, a superfície da cobertura do corpo do carro geralmente possui uma forma complexa de superfície curva. Os designers precisam usar as ferramentas avançadas de modelagem de superfície do software CAD, como a superfície NURBS (racional r racional não uniforme), para representar com precisão todas as curvas e todas as superfícies da superfície do corpo, de modo que não apenas atenda aos requisitos da aerodinâmica, mas também mostra belas linhas de aparência.

A marcação de tolerância também é uma parte importante do processo de desenho CAD. A tolerância refere -se à faixa de variação do tamanho permitido, que reflete os requisitos de precisão do produto durante o processo de fabricação. O design razoável de tolerância pode não apenas garantir a qualidade e o desempenho do produto, mas também reduzir o custo de fabricação. Os designers marcarão com precisão a faixa de tolerância de cada tamanho no desenho CAD, de acordo com os requisitos de uso do produto e o nível do processo de fabricação. Por exemplo, para algumas peças de estampagem com altos requisitos para a precisão da correspondência, como as partes correspondentes do pistão do motor e do revestimento do cilindro, a faixa de tolerância pode ser controlada de maneira muito estritamente; Enquanto para as dimensões de algumas peças não críticas, a faixa de tolerância pode ser apropriadamente relaxada.

Durante o processo de desenho, os designers também usarão várias funções auxiliares do software CAD, como gerenciamento de camadas, definição de bloco, design paramétrico etc., para melhorar a eficiência e a precisão do desenho. A função de gerenciamento de camadas pode colocar diferentes tipos de elementos gráficos, como linhas de contorno, linhas de dimensão, anotações de tolerância etc., em diferentes camadas para facilitar o gerenciamento e a edição; A função de definição de bloco pode definir alguns elementos gráficos comumente usados, como peças padrão, símbolos etc., como blocos para facilitar a reutilização; A função de design paramétrico permite que os designers atualizem automaticamente os gráficos modificando os parâmetros, melhorando bastante a flexibilidade e a eficiência do design.

(Iii) Revisão e otimização do projeto

Quando o desenho CAD é concluído, isso não significa o fim do trabalho de design. Em seguida, é necessário organizar várias partes para realizar revisões de design, o que é um link importante para garantir a qualidade do projeto, descobrir possíveis problemas e otimizar. A revisão do design é um processo de brainstorming. Ao convidar pessoas de diferentes origens profissionais para participar, o plano de design é de maneira abrangente e profundamente revisada e avaliada a partir de vários ângulos.

As pessoas envolvidas na revisão do design geralmente incluem designers, engenheiros de processos, engenheiros de molde, pessoal de controle de qualidade, gerentes de produção e representantes de clientes. Como criador principal do plano de design, o designer é responsável por introduzir as idéias de design, funções do produto, características estruturais e a base para determinar vários parâmetros em detalhes; O engenheiro de processos avalia a viabilidade do plano de design no processo de produção real da perspectiva do processo de fabricação, incluindo a seleção do processo de estampagem, a dificuldade de design e fabricação de moldes, a aplicabilidade de equipamentos de produção, etc.; O engenheiro de molde se concentrará no projeto estrutural, cálculo de força, previsão da vida e manutenção do molde; O pessoal de controle de qualidade revisará estritamente a precisão dimensional do produto, a qualidade da superfície, os indicadores de desempenho e outros aspectos de acordo com os padrões de qualidade e as especificações de inspeção para garantir que o plano de design possa atender aos requisitos de qualidade; O pessoal de gerenciamento de produção considerará fatores como eficiência de produção, controle de custos e planejamento de produção e apresentará sugestões de otimização para tornar o plano de design mais alinhado à realidade da produção; O representante do cliente expressará opiniões sobre as funções, aparência e experiência do usuário do produto da perspectiva do usuário para garantir que o plano de design possa atender às necessidades e expectativas do cliente.

Durante o processo de revisão, o pessoal de todas as partes conduzirá uma revisão detalhada dos desenhos do projeto e levantará questões e sugestões de diferentes ângulos. Por exemplo, um engenheiro de processo pode achar que o arranjo de um processo de estampagem é irracional, resultando em baixa eficiência de produção ou aumento da taxa de sucata. No momento, é necessário discutir com o designer para ajustar a sequência do processo de estampagem ou melhorar a estrutura do molde; O engenheiro do molde pode ressaltar que uma certa parte do molde não é forte o suficiente e é propensa a danos durante o uso, e a seleção de material ou o projeto estrutural do molde precisa ser otimizado; O pessoal de controle de qualidade pode achar que um certo requisito de tolerância dimensional do produto é muito rigoroso e difícil de garantir nas condições de produção existentes. É necessário negociar com o designer para relaxar adequadamente a faixa de tolerância, garantindo que a qualidade do produto não seja afetada; O representante do cliente pode propor algumas sugestões de modificação sobre o design da aparência do produto, como cor, forma, método de tratamento de superfície etc. O designer fará ajustes e otimizações correspondentes ao plano de design com base no feedback do cliente.

Para as perguntas e sugestões levantadas durante o processo de revisão, a equipe de design conduzirá análises e pesquisas e pesquisas detalhadas e formularão medidas de otimização correspondentes. Isso pode envolver modificações parciais nos desenhos de design, como ajustar parâmetros como tamanho, forma, tolerância, etc.; Também pode exigir re-conceitualização e otimização de todo o plano de design, como alterar a forma estrutural, a seleção de material ou o processo de estampagem do produto. Durante o processo de otimização, a equipe de design fará uso total das funções do software CAD para simular e analisar o plano de design modificado e verificar para garantir que o plano de design otimizado possa atender a vários requisitos e evitar problemas no processo de produção real.

A revisão e otimização do projeto são um processo iterativo. O plano de design não será finalizado até que todas as partes atinjam um consenso sobre o plano de design e acreditem que o plano de design considerou totalmente a função, desempenho, aparência, processo de fabricação do produto, controle de qualidade, eficiência de produção e custos e outros fatores e é científico e viável, estabelecendo uma base sólida para a produção subsequente de moldes e a produção de carimbo.

Iii. Seleção de material: a fonte de qualidade

(I) Propriedades do material e adaptabilidade

A seleção de materiais desempenha um papel vital na produção de peças de carimbo de metal, assim como a pedra angular de um edifício alto, e é um fator-chave para garantir a qualidade e o desempenho do produto. Materiais metálicos comuns, como placas de aço roladas a frio, placas de aço inoxidável, placas de alumínio, etc., cada uma delas tem características únicas, que determinam sua adaptabilidade em diferentes produtos.

As placas de aço com laminação a frio, conhecidas por sua boa qualidade da superfície e precisão dimensional, são como um delicado artesão que pode criar produtos de alta precisão. Suas propriedades mecânicas e desempenho do processo também são relativamente boas e é fácil executar operações de estampagem, flexão e outras operações de processamento, assim como uma dançarina qualificada, mostrando uma postura graciosa durante o processo de processamento. No entanto, a resistência à corrosão das placas de aço com laminação a frio é relativamente fraca, assim como uma flor delicada que precisa de cuidados extras. Em alguns produtos que não requerem alta resistência à corrosão, mas possuem altos requisitos para precisão dimensional e qualidade da superfície, como o alojamento de equipamentos eletrônicos e pequenas peças mecânicas, as placas de aço com laminação a frio são a escolha ideal. Por exemplo, as placas de aço com laminação a frio são frequentemente usadas na fabricação de conchas de telefones celulares. O processo de estampagem é usado para moldar a aparência requintada e, em seguida, o tratamento da superfície é realizado para fazer com que ele tenha uma aparência bonita e certas propriedades de proteção.

As placas de aço inoxidável são conhecidas como "guardas de aço" na indústria material por sua excelente resistência à corrosão e alta resistência. Seja em um ambiente úmido ou em face da erosão química, ele pode seguir seu post e manter um desempenho estável. Sua superfície é suave e bonita, com boa resistência a oxidação e resistência ao desgaste, como um guerreiro em armadura, destemido de desafios externos. As placas de aço inoxidável são amplamente utilizadas em processamento de alimentos, equipamentos médicos, decoração arquitetônica e outros campos. Por exemplo, recipientes, tubos e outras peças em equipamentos de processamento de alimentos requerem resistência à corrosão extremamente alta, porque eles precisam entrar em contato com vários alimentos e detergentes. As placas de aço inoxidável podem atender bem a essa demanda e garantir a segurança e a higiene do equipamento; Na decoração arquitetônica, as placas de aço inoxidável são frequentemente usadas para fazer trilhos, paredes de cortina etc., que podem não apenas fornecer suporte estrutural sólido, mas também mostrar uma estética moderna e elegante.

A folha de alumínio é favorecida por seu peso leve, boa condutividade elétrica e condutividade térmica. É como um mensageiro de luz e desempenha um papel importante em alguns campos com requisitos rígidos de peso. Tem uma plasticidade forte e é fácil de processar em várias formas. É como um artista criativo que pode moldar a folha de alumínio em várias formas requintadas. Ao mesmo tempo, a folha de alumínio também possui boa resistência à corrosão. Ele pode formar um denso filme de proteção contra óxido de alumínio no ar para proteger seu interior da erosão. A folha de alumínio pode ser vista em todos os lugares em indústrias como aeroespacial, produtos eletrônicos e fabricação de automóveis. No campo da aeroespacial, a fim de reduzir o peso da aeronave e melhorar o desempenho do voo, a folha de alumínio é amplamente utilizada na fabricação de asas de aeronaves, fuselagens e outras peças; Em produtos eletrônicos, a folha de alumínio é frequentemente usada para fazer dissipadores de calor, usando sua boa condutividade térmica para dissipar efetivamente o calor e garantir a operação estável de equipamentos eletrônicos.

Ao selecionar materiais, é necessário considerar de maneira abrangente as necessidades específicas do produto. Em termos de força, se o produto precisar suportar grandes forças externas, como peças estruturais automotivas, peças de transmissão mecânica, etc., é necessário escolher materiais com maior resistência, como folhas de aço com rolagem a frio ou folhas de aço inoxidável. Para alguns produtos com requisitos de alta resistência, como molas e conectores, a resistência do material se torna um fator -chave e é necessário garantir que o material não seja fácil de quebrar quando submetido à força. Em termos de resistência à corrosão, como o processamento de alimentos e os equipamentos médicos mencionados acima, os materiais com boa resistência à corrosão devem ser selecionados para garantir a vida útil e a vida útil do produto.

Além dessas características básicas, fatores como custo de material e máquinabilidade não podem ser ignorados. O custo é um dos fatores importantes que devem ser considerados na produção corporativa. Com a premissa de atender aos requisitos de desempenho do produto, a escolha de materiais de baixo custo pode reduzir os custos de produção e melhorar a competitividade das empresas. A usinabilidade dos materiais também afeta diretamente a eficiência da produção e a qualidade do produto. Por exemplo, embora alguns materiais tenham excelente desempenho, eles são difíceis de processar e podem exigir tecnologia e equipamento especial de processamento, o que aumentará a complexidade e o custo da produção. Portanto, ao selecionar materiais, é necessário pesar vários fatores e encontrar o material que melhor atenda aos requisitos do produto.

(Ii) Processo de pré -tratamento de material

No processo de produção de peças de estampagem de metal, o processo de pré -tratamento do material é um link indispensável e importante, assim como um ensaio cuidadoso antes de um desempenho maravilhoso, estabelecendo uma base sólida para o processamento subsequente e a qualidade do produto. O processo de pré -tratamento inclui principalmente processos de corte de materiais, classificação e tratamento de superfície, como limpeza, degrescência e jateamento de areia.

O corte de material é o processo de dividir as matérias -primas de acordo com o tamanho e a forma necessários. É como um alfaiate preciso que corta grandes pedaços de pano em tamanhos adequados. Durante o processo de corte, é necessário selecionar um método de corte adequado de acordo com o tipo e a espessura do material e os requisitos do produto. Os métodos de corte comuns incluem corte de serra, corte de plasma, corte a laser, etc. O corte de serra é um método mais comum. Ele corta materiais de metal através da rotação de alta velocidade da lâmina de serra. É adequado para cortar folhas de metal mais espessas; O corte de plasma usa fluxo de gás de plasma de alta temperatura e alta velocidade para derreter e soprar materiais de metal para alcançar o objetivo de cortar. Este método tem velocidade de corte rápida e alta precisão e é adequada para cortar materiais metálicos de várias formas; O corte a laser utiliza vigas a laser de alta energia para derreter e vaporizar materiais de metal para obter o efeito de corte. Sua precisão de corte é extremamente alta e pode atingir o corte de formas complexas. É frequentemente usado para cortar peças de metal de alta precisão.

O processo de acabamento é principalmente para inspecionar e aparar os materiais cortados, remover rebarbas, flash e outros defeitos na superfície dos materiais, tornar a superfície plana e suave e fornecer uma boa base para o processamento subsequente. Esse processo é como uma esteticista cuidadosa, modificando cuidadosamente os materiais para fazê -los parecer novos.

O processo de limpeza e degrescência é remover poluentes como óleo, poeira e impurezas na superfície dos materiais para garantir a limpeza da superfície dos materiais. Se esses poluentes não forem removidos a tempo, eles afetarão a qualidade subsequente do processamento. Por exemplo, durante o processo de estampagem, o petróleo pode causar aumento do desgaste do molde e afetar a qualidade da superfície das peças de estampagem; Durante o processo de soldagem, as impurezas podem causar defeitos de soldagem e reduzir a força da soldagem. Os métodos de limpeza comuns incluem limpeza química e limpeza ultrassônica. A limpeza química usa reagentes químicos para reagir com óleo para dissolvê -lo ou emulsificar, alcançando assim o objetivo de remover o óleo; A limpeza ultrassônica usa o efeito de cavitação do ultrassom para produzir pequenas bolhas no líquido. A força de impacto gerada quando as bolhas estouraram podem retirar o óleo e as impurezas da superfície do material para alcançar o efeito de limpeza.

O processo de jateamento de areia é impactar a superfície do material com partículas de areia de alta velocidade para remover a escala de óxido, ferrugem etc. na superfície e, ao mesmo tempo, fazer a superfície do material forma um certo grau de rugosidade para aumentar a adesão da superfície. Esse processo é como um limpador diligente, que remove completamente a sujeira na superfície do material e cria boas condições para o tratamento da superfície subsequente e a adesão ao revestimento. Por exemplo, antes do tratamento da superfície, como pintura e eletroplicação, o jateamento de areia pode melhorar o revestimento à superfície do material e melhorar a durabilidade e o desempenho protetor do revestimento.

O processo de pré -tratamento material é de grande importância para o processamento subsequente e a qualidade do produto. A qualidade da superfície do material pré -tratado é garantido, que pode se encaixar melhor no molde, reduzir o atrito e o desgaste durante o processo de estampagem e melhorar a precisão dimensional e a qualidade da superfície das peças de estampagem. Uma superfície limpa ajuda a melhorar a qualidade dos processos subsequentes, como soldagem e pintura, tornando a soldagem mais sólida e o revestimento mais uniforme e sólido, melhorando assim o desempenho geral e a vida útil do produto. Se o processo de pré -tratamento não estiver em vigor, vários problemas de qualidade podem ocorrer no produto, como defeitos de superfície, desvios dimensionais e diminuição da resistência à corrosão, que afetarão seriamente a qualidade e a competitividade do mercado do produto. Portanto, no processo de produção de peças de estampagem de metal, devemos atribuir grande importância ao processo de pré -tratamento do material, seguir estritamente os requisitos do processo e garantir a qualidade do pré -tratamento do material.

4. Fabricação de moldes: criação de ferramentas -chave

(I) Concepção engenhosa do design do molde

O design do molde, como o link principal da produção de carimbo de metal, é como um desempenho preciso da Sinfonia. Cada nota é crucial e sua concepção engenhosa percorre todo o processo. De acordo com os desenhos de design de produtos, os designers de mofo usam profundo conhecimento profissional e rica experiência prática para iniciar esta jornada complexa e criativa de design.

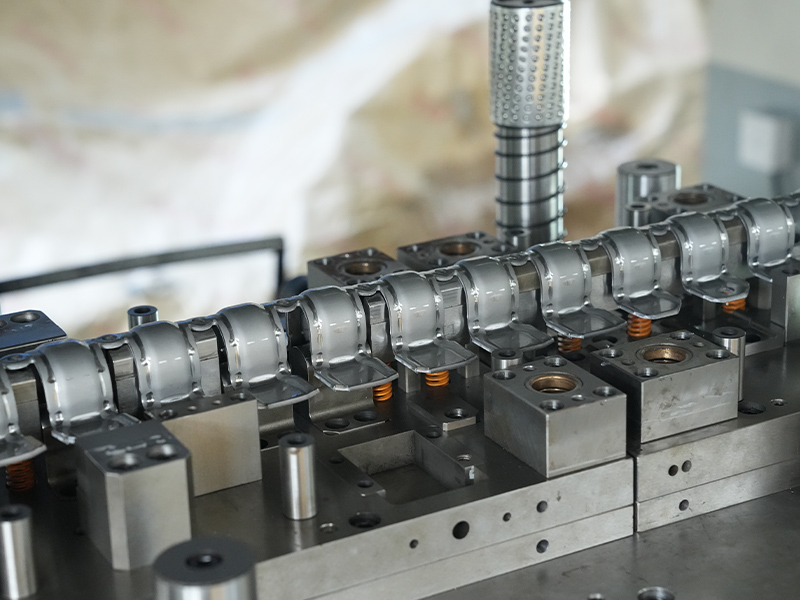

Ao projetar a estrutura do molde, o designer precisa ser como um arquiteto cuidadosamente estabelecido, levando em consideração os requisitos de formato, tamanho e processo de carimbo do produto. Para peças de carimbo simples, como juntas planas, a estrutura do molde é relativamente direta e os moldes simples de processo único são geralmente usados para completar a estampagem. Para peças de estampagem em forma de complexo, como tampas de automóveis, elas possuem superfícies curvas irregulares e numerosos orifícios, ranhuras e outros recursos, que exigem que os designers projetem matrizes progressivas ou compostos complexos. As matrizes progressivas multi-estação podem concluir vários processos de estampagem em uma matriz e produzir eficientemente peças de carimbo com formas complexas por meio de alimentação e estampagem contínuas; As matrizes compostas podem preencher vários processos de estampagem na mesma estação ao mesmo tempo, como derramamento, perfuração, flexão etc., reduzindo o erro de posicionamento da parte de carimbo e melhorar a precisão dos produtos.

O design da forma do molde também requer um alto grau de precisão e inovação. Ele deve se encaixar perfeitamente na forma do produto, assim como roupas personalizadas. Por exemplo, para uma parte de estampagem de um alojamento de produto eletrônico com uma forma única, o design da forma do molde precisa replicar com precisão a forma do produto, incluindo todos os arcos e todos os cantos. Os designers usarão a tecnologia avançada de modelagem 3D para construir um modelo preciso do molde no computador e otimizará a forma do molde por meio da análise de simulação para garantir que, durante o processo de estampagem, o material possa fluir uniformemente, preencher a cavidade do molde e formar uma forma de produto que atenda aos requisitos.

A determinação precisa do tamanho é a chave para moldar o design. Qualquer um leve desvio dimensional pode levar a problemas de qualidade de peças de carimbo, como tolerância dimensional e má montagem. Os designers calcularão com precisão as dimensões do molde com base nos requisitos de tamanho do produto, combinados com as características de deformação do material e as características do processo de estampagem. Por exemplo, ao projetar um molde para carimbar engrenagens de precisão, os requisitos de precisão do tamanho do perfil do dente da engrenagem são extremamente altos. Os designers precisam levar em consideração a deformação elástica e a deformação plástica do material durante o processo de estampagem, bem como o desgaste do molde e outros fatores, e determinar com precisão o tamanho do perfil do dente do molde para garantir que a engrenagem carimbada atenda aos requisitos de projeto.

Durante o processo de design, a deformação do material e a distribuição do estresse são fatores nos quais os designers devem se concentrar. Os materiais passarão por deformações complexas durante o processo de estampagem, como alongamento, compressão, flexão etc. Métodos de deformação diferentes produzirão diferentes distribuições de tensão. Se o design do molde não for razoável, pode causar deformação desigual de material, rugas, rachaduras e outros defeitos e a concentração excessiva de estresse também afetará a vida útil do serviço. Para lidar com esses problemas, os designers usarão o conhecimento da mecânica de materiais e da mecânica de plasticidade para simular e analisar o processo de estampagem. Através da simulação, podemos entender intuitivamente o processo de deformação e a distribuição de tensão do material, de modo a otimizar a estrutura e a forma do molde, como definir razoavelmente o raio de filete do molde, a lacuna de molde convexos e côncavos e outros parâmetros, de modo que a deformação do material é mais uniforme, a concentração de estresse é reduzida e a qualidade da qualidade de carimbo e a vida da vida é mais uniforme.

O design do molde também precisa considerar a eficiência da produção e os fatores de custo. Com a premissa de garantir a qualidade do produto, os designers se esforçarão para projetar moldes eficientes e de baixo custo. Por exemplo, otimizando a estrutura do molde, reduzindo a dificuldade de fabricação e o tempo de processamento do molde e melhorando a eficiência da produção; Selecionando razoavelmente os materiais de molde, enquanto atende aos requisitos de desempenho do molde, reduzindo os custos do material. Ao mesmo tempo, os designers também consideram a conveniência da manutenção e manutenção de moldes, para que o molde possa manter um bom desempenho durante o uso a longo prazo e reduzir os custos de manutenção.

(Ii) Aplicação da tecnologia avançada de fabricação

No campo da fabricação de moldes, a aplicação da tecnologia avançada de fabricação é como um par de asas poderosas para a fabricação de moldes, permitindo obter excelentes padrões de alta precisão e alta durabilidade. Tecnologias avançadas, como a usinagem CNC e o EDM, tornaram -se um meio -chave indispensável da fabricação moderna de moldes.

A usinagem CNC (Controle numérico de computador) desempenha um papel central na fabricação de moldes, com seu alto grau de automação e precisão. Ele controla o movimento de máquinas -ferramentas através de programas de computador para obter a usinagem precisa das peças do molde. Durante o processo de usinagem, as máquinas-ferramentas CNC podem controlar com precisão o caminho e os parâmetros de corte da ferramenta de acordo com o programa pré-programado, alcançando assim a usinagem de formas complexas e dimensões de alta precisão das peças de mofo. Por exemplo, ao usinar a cavidade e o núcleo do molde, a usinagem do CNC pode controlar a rugosidade da superfície das peças do molde para um nível extremamente baixo por meio de moagem de alta velocidade, chato de precisão e outros processos, e a precisão dimensional atinge o nível de micron. Comparado aos métodos tradicionais de usinagem, a usinagem CNC tem as vantagens de alta eficiência de usinagem, precisão estável e boa repetibilidade, o que pode diminuir bastante o ciclo de fabricação do molde e melhorar a qualidade do molde.

A usinagem eletro-escapar, como método de usinagem não tradicional, possui vantagens únicas na fabricação de moldes. Ele usa a alta temperatura gerada por descarga para corroer e remover materiais metálicos, alcançando assim a usinagem de peças de molde. Esse método de usinagem é particularmente adequado para usinar peças de molde com alta dureza e formas complexas, como moldes com orifícios finos, ranhuras estreitas, contornos de formato especial e outros recursos. Ao usinar a estrutura fina dos moldes de precisão, o EDM pode obter uma usinagem precisa de tamanhos minúsculos, controlando com precisão os parâmetros de descarga e sua precisão de usinagem pode atingir o nível submicron. O EDM também pode processar alguns materiais difíceis de processar com métodos tradicionais de usinagem, como carboneto cimentado, aço endurecido, etc., fornecendo mais opções de materiais para a fabricação de moldes.

Ao usar esses processos avançados de fabricação, os operadores precisam ter habilidades profissionais e experiência rica. Eles devem estar familiarizados com os métodos de desempenho e operação de vários equipamentos de processamento e ser capazes de selecionar razoavelmente processos e parâmetros de processamento de acordo com as características e requisitos das peças de molde. Ao executar a usinagem do CNC, os operadores precisam compilar programas de usinagem com precisão, levando em consideração fatores como seleção de ferramentas, velocidade de corte, taxa de alimentação etc. para garantir a qualidade e a eficiência da usinagem. Ao executar o EDM, os operadores precisam ser proficientes no ajuste dos parâmetros de descarga, como corrente de descarga, tempo de descarga, intervalo de pulso, etc., para controlar a precisão da usinagem e a qualidade da superfície. Ao mesmo tempo, os operadores também precisam ter um bom senso de qualidade e responsabilidade, operam estritamente de acordo com os requisitos do processo e garantir que cada peça do molde atenda aos padrões de qualidade.

O uso de processos avançados de fabricação também requer o suporte de equipamentos avançados e um sistema de gerenciamento de som. As empresas precisam investir muito dinheiro para introduzir centros avançados de usinagem CNC, máquinas EDM e outros equipamentos, e manter e atender regularmente o equipamento para garantir a precisão e o desempenho do equipamento. As empresas também precisam estabelecer um sistema completo de gerenciamento da qualidade para monitorar todo o processo de fabricação de moldes, desde a inspeção de matérias -primas até a inspeção da qualidade do processo de processamento e depois até a aceitação do produto acabado. Cada link é estritamente controlado para garantir a qualidade estável e confiável do molde.

(Iii) Pontos -chave do controle da qualidade do molde

O controle da qualidade do molde é a chave para garantir a produção suave de peças de carimbo de metal e a estabilidade da qualidade do produto. É como configurar um sólido ponto de verificação na cadeia de produção, e todo link não pode ser perdido. No processo de fabricação de moldes, são realizados links de inspeção de qualidade estritos, desde o estágio de design do molde até a aceitação final após a conclusão do processamento. Cada etapa possui medidas de inspeção de qualidade correspondentes para garantir que a qualidade do molde atenda a altos padrões.

A detecção de precisão dimensional é um dos links importantes na detecção da qualidade do molde. A precisão dimensional do molde afeta diretamente a precisão dimensional e o desempenho da montagem das peças de estampagem. Durante o processo de processamento de molde, vários equipamentos de medição de alta precisão, como máquinas de medição de três coordenadas e interferômetros a laser, são usados para medir com precisão as dimensões-chave do molde. A máquina de medição de três coordenadas pode calcular com precisão o desvio dimensional do molde, medindo as coordenadas de múltiplos pontos na superfície do molde, e sua precisão de medição pode atingir o nível de micron. Ao detectar o tamanho da cavidade do molde, a máquina de medição de três coordenadas pode medir com rapidez e precisão o comprimento, a largura, a profundidade e outras dimensões da cavidade e compará-las com os desenhos de design para determinar se as dimensões atendem aos requisitos. Para algumas peças de molde com formas complexas, métodos de medição sem contato, como medição óptica e varredura a laser, também são usados para obter informações dimensionais mais abrangentes e precisas.

A detecção de rugosidade da superfície também não deve ser ignorada. A rugosidade da superfície do molde afetará a qualidade da superfície e o desempenho desmolado das peças de estampagem. Se a superfície do molde for áspera, as peças de estampagem serão propensas a defeitos como tensão e arranhões durante a demolição, e o atrito entre o molde e as peças de estampagem também aumentará, afetando a precisão dimensional e a eficiência da produção das peças de estampagem. Ao detectar a rugosidade da superfície do molde, uma rugosidade da superfície é geralmente usada para medir a irregularidade microscópica da superfície do molde através de uma caneta ou método de medição óptica. De acordo com os requisitos de uso e os padrões do setor do molde, a faixa permitida da rugosidade da superfície do molde é determinada. Para superfícies de mofo que não atendem aos requisitos, serão realizados polimento correspondente, trituração e outros tratamentos para reduzir a rugosidade da superfície e melhorar a qualidade da superfície do molde.

Além da precisão dimensional e da detecção da rugosidade da superfície, a detecção de dureza do molde também é uma parte importante do controle da qualidade. A dureza do molde está diretamente relacionada à sua resistência ao desgaste e vida útil. Durante o processo de fabricação de moldes, as principais partes do molde, como os moldes convexos e côncavos, núcleos etc. serão testados quanto à dureza. Os métodos de teste de dureza comumente usados incluem teste de dureza Rockwell, teste de dureza Brinell, teste de dureza de Vickers, etc. Através do teste de dureza, pode -se julgar se o tratamento térmico do material do molde é adequado e se o valor de dureza exigido pelo projeto é atingido. Se a dureza do molde for insuficiente, o desgaste e a deformação terem propenso a ocorrer durante o processo de estampagem, afetando a vida útil do serviço e a qualidade das peças de estampagem; Se a dureza do molde for muito alta, aumentará a fragilidade do molde e causará facilmente defeitos como rachaduras. Portanto, o controle razoável da dureza do molde é um dos fatores importantes para garantir a qualidade do molde.

Durante o processo de fabricação de moldes, outras inspeções de qualidade também serão realizadas, como inspeção de integridade estrutural de molde, inspeção de desempenho do material, inspeção de precisão da montagem, etc. O teste de integridade estrutural do molde verifica principalmente se todas as partes do molde estão completas e se existem defeitos como rachaduras, orifícios e poros; O teste de desempenho do material é testar a composição química e as propriedades mecânicas do material do molde para garantir que o material atenda aos requisitos de projeto; O teste de precisão da montagem é verificar a precisão correspondente entre as várias partes do molde depois que o molde é montado, como a lacuna entre os moldes masculinos e femininos, a precisão correspondente dos pinos guia e mangas guia, etc., para garantir que o molde possa funcionar normalmente durante o uso.

Para garantir a qualidade do molde, também é necessário estabelecer um sistema completo de gerenciamento da qualidade e sistema de rastreabilidade. A Companhia formulará padrões rígidos de qualidade e especificações de inspeção para esclarecer os requisitos e métodos de cada link de inspeção de qualidade. Ao mesmo tempo, o processo de fabricação de cada molde será registrado em detalhes, incluindo as informações de compras de matérias -primas, parâmetros de processamento, dados de inspeção de qualidade etc., de modo que, quando ocorrerem problemas de qualidade, a causa raiz do problema pode ser rapidamente rastreada e as medidas de melhoria correspondentes podem ser tomadas. Através de rigoroso controle de qualidade e um sistema de gerenciamento perfeito, a qualidade do molde pode ser efetivamente melhorada, fornecendo garantias confiáveis para a produção de peças de carimbo de metal.

V. Stamping: transformação do núcleo

(I) Tipos e características do equipamento de perfuração

No processo de produção de peças de estampagem de metal, o equipamento de perfuração é uma ferramenta -chave para deformação do material, assim como uma lâmina afiada no campo de batalha. Seu desempenho e características afetam diretamente a qualidade e a eficiência da estampagem. O perfuração mecânica e a perfuração hidráulica são dois tipos comuns de máquinas de perfuração, cada uma com seu próprio princípio de trabalho exclusivo, cenários aplicáveis, vantagens e desvantagens.

O princípio de trabalho da máquina de perfuração mecânico é baseado no design engenhoso do mecanismo de haste de conexão com manivela. Como um dançarino preciso, ele leva a manivela a girar através dos cintos e engrenagens sob o acionamento do motor e, em seguida, o mecanismo de haste de conexão com manivela converte o movimento de rotação no movimento linear alternativo do controle deslizante, percebendo assim o estampamento de materiais metálicos. Ao carimbar uma pequena peça de metal, o motor aciona o volante para girar em alta velocidade para acumular energia. Quando a embreagem é engajada, a energia cinética do volante é transmitida à manivela, fazendo com que o controle deslizante se mova para baixo rapidamente, exercendo uma enorme força de impacto no material de metal colocado no molde, fazendo com que ele sofra deformação plástica instantaneamente, completando o processo de estampagem. Esse tipo de soco tem características distintas. Sua velocidade de perfuração é rápida e pode atingir uma frequência de perfuração de dezenas ou até centenas de vezes por minuto. É tão rápido quanto um raio e pode atender às necessidades da produção em massa. Ao produzir pequenos acessórios de hardware, os socos mecânicos podem perfurar em alta velocidade e continuamente, melhorando bastante a eficiência da produção. Sua estrutura é relativamente simples, fácil de manter e manter e reduz o custo de manutenção e o tempo de inatividade do equipamento. Os socos mecânicos também têm algumas limitações. Sua força de impacto é relativamente fixa e é difícil ajustá -la precisamente de acordo com diferentes materiais e processos de estampagem. Como um homem forte que não tem flexibilidade, ele pode não conseguir lidar com as complexas necessidades de estampagem. Além disso, seu golpe de estampagem geralmente é fixo. Ao processar peças de trabalho de diferentes alturas, pode ser necessário substituir o molde ou fazer ajustes complexos.

Os socos hidráulicos usam a força poderosa do sistema hidráulico para acionar o controle deslizante a se mover, como um gigante com poder infinito. Ele converte energia hidráulica em energia mecânica através do cilindro hidráulico para obter estampagem de materiais metálicos. Quando a bomba hidráulica fornece óleo de alta pressão ao cilindro, o pistão no cilindro aciona o controle deslizante para subir e descer suavemente sob a ação da pressão do óleo, exercendo pressão uniforme no material metálico. Ao processar grandes tampas de automóveis, as máquinas de perfuração hidráulica podem fornecer pressão enorme e estável para deformar as folhas de metal uniformemente e garantir a forma e a precisão dimensional das tampas. As vantagens das máquinas de perfuração hidráulica são significativas. Eles são poderosos e podem gerar grandes forças de trabalho e poder de trabalho. Eles podem lidar facilmente com operações de perfuração, corte, formação e outras operações de processamento de metais de placas grossas. Eles são ideais para processar peças de metal de paredes grandes e grossas. O processo de processamento é estável. O sistema hidráulico pode garantir o movimento suave do controle deslizante e não é fácil sacudir e vibrar, garantindo assim a consistência e a precisão do processamento. É como um mestre calmo que pode completar com precisão cada estampagem. A velocidade da máquina de perfuração hidráulica é ajustável e pode ser ajustada com flexibilidade de acordo com diferentes materiais de peça de trabalho, métodos de processamento e tamanhos de estampagem para obter o melhor efeito de processamento. Possui forte adaptabilidade e pode atender aos requisitos de vários processos complexos de estampagem. No entanto, a máquina de perfuração hidráulica não é perfeita. Sua precisão é relativamente baixa e pode não atender aos requisitos para algumas peças de estampagem de precisão que exigem precisão dimensional extremamente alta. Além disso, o consumo de energia é alto. O sistema hidráulico consome muita energia durante o processo de trabalho, o que aumenta o custo de produção. Seu custo de manutenção também é relativamente alto. O óleo hidráulico no sistema hidráulico precisa ser substituído e inspecionado regularmente, e os componentes hidráulicos também precisam ser reparados e substituídos regularmente. Os requisitos técnicos para os operadores também são altos e precisam ter certos conhecimentos hidráulicos e habilidades operacionais.

Ao escolher uma máquina de perfurar, você precisa considerar muitos fatores de forma abrangente. A forma e o tamanho do produto são uma das considerações importantes. Para peças de carimbo com formas simples e tamanhos pequenos, como pequenas juntas e rebites, a capacidade de estampagem de alta velocidade e a estrutura relativamente simples do soco mecânico podem atender às necessidades de produção, e o custo é baixo; Enquanto as peças de carimbo com formas complexas e tamanhos grandes, como tampas do corpo de automóveis e grandes peças estruturais mecânicas, a potência poderosa e a pressão estável do soco hidráulico são mais adequadas, o que pode garantir a qualidade e a precisão das peças de estampagem. A natureza do material não deve ser ignorada. Para materiais com baixa dureza e deformação fácil, como placas de alumínio e placas de cobre, podem ser aplicados socos mecânicos e hidráulicos; Mas para materiais com alta dureza e alta resistência, como aço de liga de alta resistência, a potência poderosa do soco hidráulico pode garantir melhor o progresso suave do processo de estampagem. O lote de produção também é um fator -chave na seleção de equipamentos de perfuração. Na produção em larga escala, a capacidade de perfuração de alta velocidade de perfuração mecânica pode melhorar a eficiência da produção e reduzir o custo unitário; Na produção em pequena escala, a flexibilidade e adaptabilidade dos perfurações hidráulicas são mais importantes e podem ser ajustadas de acordo com diferentes requisitos do produto para evitar a ociosidade e o desperdício de equipamentos. As empresas também precisam considerar o custo de compra, o custo de operação, o custo de manutenção e outros fatores de perfuração de equipamentos de acordo com seus próprios requisitos de orçamento e controle de custos e escolher o equipamento de perfuração que melhor lhes combina.

(Ii) Operação fina do processo de estampagem

O processo de estampagem é um processo fino e rigoroso. Cada etapa é como uma engrenagem em um instrumento de precisão, trabalhando em conjunto para promover o material de metal para completar a deslocação deslumbrante da forma original para as peças de estampagem de precisão. Quando o material de metal pré-tratado é cuidadosamente colocado na máquina de perfuração, uma jornada de transformação de metal começa oficialmente. É como uma dança cuidadosamente coreografada, e todo movimento foi cuidadosamente considerado e praticado repetidamente.

Instalar e depurar o molde é um link chave no processo de estampagem. O molde é como os sapatos de dança nesta dança. Deve se encaixar perfeitamente na dançarina para dançar lindamente. O operador instalará com precisão o molde cuidadosamente fabricado na pressão de perfuração de acordo com os requisitos de projeto do produto. Durante o processo de instalação, eles usarão ferramentas e equipamentos profissionais para garantir que o molde esteja posicionado com precisão e firmemente fixado. Após a conclusão da instalação, ela entrará no estágio de depuração intenso. O operador verificará cuidadosamente os vários componentes do molde, como punção, matriz, dispositivo de descarga, etc., para garantir que eles estejam em boas condições de trabalho. Eles também executarão depuração sem carga, deixe o Punch Press executar várias vezes, observar se a abertura e o fechamento do molde é suave, se o ajuste entre os componentes é apertado e se existe algum som ou vibração anormal. Somente quando o molde é depurado no melhor estado, o processo de estampagem subsequente pode ser realizado sem problemas.

Definir parâmetros de estampagem é outra etapa importante que não pode ser ignorada. É como definir regras para um jogo. A configuração razoável de parâmetros afeta diretamente o resultado do jogo. Os parâmetros de estampagem incluem velocidade de estampagem, pressão, acidente vascular cerebral etc. A configuração desses parâmetros precisa ser considerada de forma abrangente de acordo com fatores como forma, tamanho, propriedades do material e estrutura do molde. Para materiais de metal mais espessos e difíceis, é necessário definir uma pressão de estampagem mais alta e uma velocidade de estampagem mais lenta para garantir que o material possa ser totalmente deformado, evitando danos ao molde e equipamento; Para materiais mais finos e suaves, é necessário reduzir adequadamente a pressão de estampagem e aumentar a velocidade de estampagem para evitar deformação ou ruptura excessiva do material. A configuração do golpe de estampagem também é crucial. Ele precisa ser determinado de acordo com a altura do produto e a estrutura do molde para garantir que o controle deslizante da imprensa de perfuração possa concluir a ação de estampagem na posição apropriada. O golpe não deve ser muito grande para danificar o molde, nem deve ser muito pequeno para impedir que o produto seja formado.

Quando tudo estiver pronto, o processo de estampagem começa oficialmente. Acionado pelo motor, o controle deslizante da imprensa de perfuração se move para baixo de forma rápida e vigorosa como um atleta bem treinado, levando o molde para exercer uma enorme pressão sobre o material metálico. Nesse momento, o material de metal passa por deformação plástica sob a ação do molde e começa a mudar gradualmente sua forma, aproximando -se da forma projetada do produto. Nesse processo, a estrutura atômica dentro do material de metal é reorganizada, assim como um grupo de soldados organizados, que ajustam suas posições sob a ação de fortes forças externas para se adaptar aos novos requisitos de forma. O atrito entre o material metálico e o molde também desempenha um papel importante nesse processo. Ele não apenas afeta o fluxo e a deformação do material, mas também gera uma certa quantidade de calor. Esse calor precisa ser dissipado a tempo para garantir a qualidade do processo de estampagem e a vida útil do molde.

Durante o processo de estampagem, o operador precisa manter um alto grau de concentração o tempo todo e prestar muita atenção ao status de operação da imprensa do soco e à qualidade das peças estampadas. Eles observarão o som em execução, a vibração da prensa de perfuração e a aparência das peças estampadas para descobrir e resolver prontamente possíveis problemas. Se o som da imprensa de soco for considerado anormal, pode ser que o molde esteja solto ou danificado e é necessário parar a máquina imediatamente para inspeção e reparo; Se rachaduras, rugas e outros defeitos forem encontrados na superfície das peças estampadas, pode ser que os parâmetros de estampagem sejam definidos de forma irracional ou a superfície do molde não seja lisa e os parâmetros precisam ser ajustados no tempo ou o molde precisará ser polido. Os operadores também amostram e inspecionam regularmente as peças estampadas, usando ferramentas profissionais de medição, como pinças, micrômetros, projetores etc. para detectar a precisão dimensional e a precisão das peças carimbadas para garantir que a qualidade das peças carimbadas atenda aos requisitos de projeto.

(Iii) Explicação detalhada de processos de estampagem comuns

1. Processo de separação

O processo de separação desempenha um papel vital na produção de peças de estampagem de metal. É como um gravador qualificado. Através de processos específicos, como inchaço, perfuração e corte, a folha de metal é dividida de acordo com os requisitos precisos de design, dando -lhe um esboço preliminar e forma, estabelecendo uma base sólida para o processamento subsequente.

O processo de inchaço é o processo de separar com precisão o espaço em branco da forma necessária da folha de metal. Seu princípio é baseado no design engenhoso do molde e na forte pressão do soco. Na operação real, o molde superior e o molde inferior são combinados de perto, como engrenagens de malha. Quando a lâmina de perfuração aciona o molde superior para se mover rapidamente para baixo, a aresta de corte do molde exerce uma enorme força de cisalhamento na folha de metal, fazendo com que a folha quebre ao longo da linha de contorno predeterminada, separando assim o espaço em branco que atenda aos requisitos. Ao produzir a carcaça de metal do equipamento eletrônico, o processo de fusão pode cortar a forma aproximada do invólucro da folha de metal, fornecendo uma base para a formação e processamento subsequente. O papel do processo de inchaço na fabricação de produtos não pode ser subestimado. Ele determina diretamente a forma básica e a precisão dimensional do produto e é um dos principais links para garantir a qualidade do produto.

O processo de perfuração é perfurar orifícios de várias formas e tamanhos no espaço em branco existente. Esse processo é amplamente utilizado em muitos produtos. Na fabricação do bloco de cilindros de um motor de automóvel, um grande número de orifícios de montagem e os furos do canal de óleo precisa ser perfurado através do processo de perfuração para atender aos requisitos de montagem e trabalho do motor. Seu método de operação também depende da sinergia do molde e da prensa de perfuração. O soco e o dado do molde cooperam entre si. Sob a pressão da pressão do soco, o soco pressiona a folha de metal no orifício da matriz, fazendo com que a folha seja parcialmente separada, formando assim o orifício necessário. Os requisitos de precisão do processo de perfuração são extremamente altos. A posição, o tamanho e a forma do orifício devem atender estritamente aos padrões de design, caso contrário, afetará o desempenho e a montagem do produto.

O processo de corte é a operação de cortar a folha de metal ou em branco de acordo com um certo comprimento ou forma. Ele desempenha um papel importante no processo de produção. Ao fabricar tubos de metal, é necessário cortar o tubo longo em tubos curtos de um comprimento especificado através do processo de corte para atender aos diferentes requisitos de uso. O processo de corte geralmente usa uma matriz de cisalhamento para cortar o material de metal usando a força de cisalhamento do soco. Durante a operação, é necessário controlar o tamanho e a direção da força de cisalhamento para garantir a planicidade e a verticalidade da superfície cortada.

2. Processo de formação

O processo de formação é um link -chave no processamento de estampagem de metal. É como um mágico mágico. Através da flexão, desenho, abaulamento e outros processos, o material de metal passa por deformação plástica sem quebrar, fazendo com que as peças de trabalho de várias formas e tamanhos, dando ao material metálico uma nova forma e função.

O processo de flexão é o processo de dobrar folhas de metal, perfis ou tubos no ângulo ou forma necessária. O princípio é usar uma matriz para aplicar força externa ao material metálico para fazer com que ele se deforme plasticamente. Durante o processo de flexão, a camada externa do material de metal é alongada pelo estresse de tração, a camada interna é reduzida pela tensão compressiva e o comprimento da camada média permanece inalterado. Para garantir a qualidade da flexão, é necessário controlar razoavelmente parâmetros como raio de flexão, ângulo de flexão e força de flexão. Ao fabricar a estrutura da porta do corpo do carro, a folha de metal é dobrada em uma forma específica através do processo de flexão para atender aos requisitos estruturais do corpo do carro. Um raio de flexão muito pequeno pode fazer com que a camada externa do material metálico rache, enquanto um raio de flexão muito grande afetará a precisão dimensional e a qualidade da aparência do produto.

O processo de desenho é um processo de estampagem a frio que usa um dado para desenhar um branco plano ou um espaço em branco semi-acabado em uma parte oca aberta. É amplamente utilizado na vida diária. Por exemplo, a fabricação de peças automotivas, componentes eletrônicos, lavatórios de esmalte, vasos de alumínio e outros produtos não podem ser separados do processo de desenho. Durante o processo de desenho, o suporte em branco pressiona primeiro o branco plano, e o soco se move para baixo, forçando o material sob o suporte em branco (parte do flange) a sofrer deformação plástica e fluir para o espaço entre o soco e o dado para formar a parede lateral do cilindro. Durante o processo de desenho, a deformação do material ocorre principalmente na parte do flange. O material do flange sofre deformação plástica sob a ação da tensão de tração radial e da tensão compressiva tangencial, e o flange continua a encolher e se transformar na parede do cilindro. Para evitar defeitos como rugas e rachaduras durante o processo de desenho, é necessário controlar razoavelmente parâmetros como o coeficiente de desenho, a força do suporte em branco e a diferença de matriz. Aumentar a força de inchaço pode efetivamente impedir as rugas, mas a força excessiva de fita pode causar rachaduras; Um coeficiente de desenho razoável pode garantir que o material possa atingir um grande grau de deformação sem quebrar.

O processo de abaulamento é um método de formação de estampagem que expande o diâmetro de partes ocas ou espaços em branco tubular sob a ação da pressão interna. O princípio é usar moldes líquidos, gás ou mecânicos como meios de transmissão de força para aplicar uniformemente a pressão na parede interna do material metálico, de modo que o material sofra deformação plástica sob a ação da tensão de tração circunferencial, alcançando assim a protuberância. Ao fabricar o tubo de admissão de um mecanismo de automóvel, o processo de abaulamento pode expandir o diâmetro local do tubo para atender às necessidades de admissão do motor. O processo de abaulamento pode melhorar efetivamente a força e a rigidez do produto e também pode produzir algumas peças com formas complexas que são difíceis de processar por outros métodos. Durante o processo de abaulamento, o tamanho da pressão interna e a velocidade de carregamento precisam ser controlados com precisão para garantir a deformação uniforme do material e evitar problemas como ruptura ou deformação desigual.

Vi. Polimento subsequente: qualidade perfeita

(I) Debando e limpeza

Depois que as peças de carimbo de metal são estampadas, as rebarbas e a sujeira geralmente aparecem em sua superfície. Embora esses defeitos sejam pequenos, eles podem ter um impacto na qualidade e no desempenho do produto que não podem ser ignorados. A geração de rebarbas se deve principalmente à deformação plástica do material durante o processo de estampagem e ao estado da borda do dado. Quando a lacuna de inchaço é muito grande, muito pequena ou irregular, o material não pode ser quebrado uniformemente durante o processo de inchaço, e as rebarbas irregulares serão formadas na borda de falha; A borda contundente da parte de trabalho do dado também fará com que o material não seja cortado de maneira limpa durante o branqueamento, gerando rebarbas. A fonte de sujeira é relativamente ampla, o que pode ser impurezas transportadas pelas próprias matérias -primas, ou substâncias residuais, como lubrificantes e refrigerantes usados no processo de estampagem, ou poeira e óleo contaminados durante o processamento, transporte e armazenamento.

O debutor é essencial para garantir a qualidade da superfície e a precisão dimensional das peças. A presença de rebarbas não apenas afetará a aparência das peças de estampagem, tornando suas superfícies ásperas e desiguais, reduzindo a estética do produto, mas também pode causar obstáculos no processo de montagem subsequente, afetando a precisão da correspondência entre as peças, dificultando a montagem ou mesmo impossível. As rebarbas também podem arranhar a pele dos operadores, colocando certos riscos de segurança. Para remover rebarbas, as fábricas geralmente usam uma variedade de métodos, cada um dos quais possui seus próprios cenários e vantagens de aplicativos exclusivos e desvantagens.

A repartição manual é um método mais tradicional e comum. Ele usa principalmente ferramentas simples, como arquivos, lixa e cabeças de moagem para que os trabalhadores movam e aparassem manualmente as peças de estampagem. A vantagem desse método é que ele é altamente flexível e pode lidar com partes de estampagem de várias formas e complexidades. Para algumas peças e áreas delicadas que são difíceis de lidar mecanicamente, a departamento manual pode ter uma vantagem única. Ao lidar com algumas peças de estampagem com superfícies complexas e pequenos orifícios, os trabalhadores podem confiar em uma rica experiência e operação meticulosa para remover com precisão rebarbas e garantir a qualidade do produto. A repartição manual também tem desvantagens óbvias. Sua eficiência é relativamente baixa, requer muita mão de obra e custos de tempo e requer um alto nível de habilidades técnicas para os trabalhadores. Diferentes operações de trabalhadores podem resultar em diferentes efeitos de interrupção.

O Die Deburing usa um dado preparado para remover rebarbas com uma pressão de soco. Ao rejeitar um dado, você primeiro precisa fazer um dado especial de acordo com a forma e o tamanho da parte estampada, incluindo um dado áspero e um dado fino, e às vezes você também pode precisar fazer um dado de modelagem. Coloque a parte estampada no dado e use a pressão da pressão do punção para fazer o acabamento e remover a parte da broca da parte estampada. Este método é adequado para produtos com superfícies de despedida simples e pode melhorar a eficiência e o efeito da reversão até certo ponto. Comparado com a revolução manual, sua precisão e consistência de reversão são melhores. A departamento de dado requer uma certa quantidade de custos de produção de matriz, e o ciclo de design e fabricação do molde é longo. Para produção de pequenos lotes ou atualizações rápidas de produtos, o custo é relativamente alto.

A trituração de trituração é um método atualmente usado pelas empresas. Inclui principalmente vibração, jateamento de areia, rolos e outros métodos. A trituração de moagem de vibrações é colocar as peças de estampagem e o meio de moagem (como pedras de moagem, fluido de moagem, etc.) em um moedor de vibração. Através da vibração do moedor de vibração, o meio de moagem e a superfície das peças de estampagem se esfregam, removendo assim as rebarbas. Este método é adequado para pequenos produtos com lotes grandes. Ele pode dever um grande número de peças de carimbo em pouco tempo e tem alta eficiência. A debutro de areia usa ar comprimido para pulverizar abrasivos (como areia de quartzo, corundum etc.) em alta velocidade na superfície das peças de estampagem. As rebarbas são removidas através do impacto e da ação dos abrasivos nas rebarbas. A debrescência de areia pode não apenas remover rebarbas, mas também fazer com que a superfície das peças de estampagem obtenha um certo grau de limpeza e rugosidade, aumente a adesão da superfície e é frequentemente usado para produtos com altos requisitos para a qualidade e adesão da superfície. A trituradora de tambor é colocar as peças de estampagem e a mídia de moagem no tambor. Através da rotação do tambor, as peças de estampagem e a mídia de moagem colidem e esfregam um contra o outro no tambor para alcançar o objetivo de remover rebarbas. Existem também algumas deficiências na trituração e revolução. Às vezes, as rebarbas podem não ser completamente removidas. Para algumas rebarbas com formas complexas ou peças ocultas, elas podem não ser completamente removidas. É necessário lidar manualmente nas rebarbas residuais ou usar outros métodos para deburar.

A limpeza também é uma parte importante para garantir a qualidade do produto. A presença de sujeira afetará o desempenho da superfície das peças de carimbo. Por exemplo, ao revestir a superfície, o petróleo e as impurezas causarão a adesão do revestimento e é fácil cair e bolhas, o que reduzirá o desempenho protetor e a estética do produto; Quando a soldagem, a sujeira pode causar defeitos de soldagem e afetar a força e a vedação da solda. Existem muitos métodos de limpeza comuns. A limpeza química usa reagentes químicos para reagir com sujeira para dissolver, emulsionar ou decompor, de modo a alcançar o objetivo de remover a sujeira. Por exemplo, agentes de limpeza alcalinos são usados para remover manchas de óleo e os agentes de limpeza ácidos são usados para remover a ferrugem. A limpeza química tem um bom efeito de limpeza, mas é necessário prestar atenção à seleção de reagentes químicos apropriados para evitar a corrosão na superfície das peças de estampagem. A limpeza ultrassônica usa o efeito de cavitação do ultrassom para produzir pequenas bolhas no líquido. A força de impacto gerada quando as bolhas estouraram podem retirar a sujeira da superfície das peças de estampagem para obter o efeito de limpeza. Este método é adequado para limpar algumas peças de carimbo com formas complexas e requisitos de alta precisão na superfície. Ele pode penetrar em pequenas lacunas e orifícios para remover a sujeira sem danificar a superfície das peças de estampagem.

(Ii) Seleção e aplicação do processo de tratamento de superfície

O processo de tratamento de superfície desempenha um papel fundamental na produção de peças de estampagem de metal. Ele pode não apenas melhorar a resistência à corrosão e a estética das peças, mas também fornecerá partes funcionalidades especiais de acordo com diferentes necessidades, para que possam atender melhor aos requisitos de vários cenários de aplicação. Processos comuns de tratamento de superfície, como galvanização, pulverização, anodização, etc. Cada um tem características únicas e cenários aplicáveis. As empresas precisam considerar vários fatores de acordo com as necessidades específicas do produto e selecionar o processo de tratamento de superfície mais adequado.

A galvanização é um processo de tratamento de superfície amplamente usado. Ele cobre principalmente uma camada de zinco na superfície das peças de estampagem de metal para evitar a ferrugem e melhorar a aparência. O processo de galvanização pode ser dividido em galvanização a quente e eletro-galvanização. A galvanização a quente é mergulhar as peças de estampagem no líquido de zinco fundido, de modo que o zinco reaja quimicamente com a superfície das peças de carimbo para formar uma camada de liga de zinco de zinco fortemente ligada e uma camada de zinco pura. A camada galvanizada obtida por esse processo é mais espessa e possui forte resistência à corrosão. É adequado para peças estruturais metálicas e peças automotivas usadas ao ar livre, como postes de luz de rua, molduras de carros, etc. Esses produtos são expostos ao ambiente natural por um longo tempo e enfrentam a erosão da chuva, a umidade, os raios ultravioletos, etc. A galvanizada a quente camada pode proteger efetivamente o metal base e estender o serviço de serviço do produto. O eletrogalvanize é depositar uma camada de zinco na superfície das peças de estampagem por eletrólise. A camada eletrogalvanizada é relativamente fina e tem uma superfície lisa. É adequado para produtos com altos requisitos para aparência e requisitos relativamente baixos para resistência à corrosão, como conchas eletrônicas de produtos, decorações de hardware etc. Esses produtos geralmente são usados em ambientes internos. A camada eletrogalvanizada pode não apenas atender às suas necessidades estéticas, mas também fornecer certa proteção anti-rust.

O processo de pulverização usa pressão ou força eletrostática para prender tinta ou pó à superfície da peça de trabalho, para que a peça de trabalho tenha efeitos decorativos anticorrosão e aparência. O processo de pulverização tem as vantagens de baixo custo e ampla faixa de aplicação. Pode ser usado para tratamento de superfície de vários materiais, como metal, plástico, madeira, etc. Na fabricação de automóveis, o revestimento da superfície do corpo do carro é alcançado através do processo de pulverização. Ele pode não apenas proteger o corpo do carro da corrosão, mas também dar ao carro uma aparência bonita através de várias cores e revestimentos brilhantes, atendendo às diversas necessidades dos consumidores para a aparência do carro. Na fabricação de móveis, o processo de pulverização também é frequentemente usado para o tratamento superficial dos móveis de metal, dando -lhe cores ricas e boa textura. De acordo com os diferentes revestimentos, o processo de pulverização pode ser dividido em dois tipos: pulverização e pó. A pulverização usa revestimentos líquidos, que podem formar um revestimento relativamente suave com opções de cores ricas; A pó usa revestimentos em pó, que são presos à superfície da peça de trabalho por adsorção eletrostática e depois curados em alta temperatura para formar um revestimento. O revestimento em pó tem alta dureza, boa resistência ao desgaste e resistência à corrosão, e é frequentemente usado em ocasiões com altos requisitos para o desempenho do revestimento, como móveis ao ar livre, caixas de eletrodomésticos, etc.

A anodização é um processo de tratamento de superfície para produtos de liga de alumínio. Ele usa peças de liga de alumínio como ânodos e usa eletrólise para formar uma camada de filme de óxido em sua superfície. Este filme de óxido pode mudar o estado e o desempenho da superfície da liga de alumínio e melhorar significativamente sua resistência e dureza da corrosão. A dureza da superfície da liga de alumínio anodizada pode atingir HV300 - 500, e sua resistência ao desgaste é bastante aprimorada em comparação com a liga de alumínio não tratada. A anodização também pode fazer com que a superfície da liga de alumínio apresente várias cores através do tingimento e outros processos para aumentar sua estética. É frequentemente usado em decoração arquitetônica, alojamento eletrônico de produtos e outros campos. A anodização da superfície dos perfis de liga de alumínio das paredes de cortina de construção pode não apenas garantir a durabilidade dos perfis em ambientes externos, mas também coordenar com o estilo geral do edifício através da seleção de cores diferentes para melhorar a estética do edifício; A anodização das conchas de liga de alumínio de produtos eletrônicos, como telefones celulares e tablets, não apenas protege as conchas do desgaste e corrosão no uso diário, mas também mostram a qualidade de ponta e o senso de moda dos produtos através de cores e brilho exclusivos.

Ao escolher um processo de tratamento de superfície, vários fatores precisam ser considerados de forma abrangente. O ambiente de uso do produto é um fator -chave. Para produtos usados em ambientes agressivos, como equipamentos de engenharia marítima, equipamentos químicos etc., é necessário selecionar um processo de tratamento de superfície com alta resistência à corrosão, como galvanização a quente, revestimento de níquel, revestimento cromado, etc.; Para produtos usados em ambientes internos, o processo apropriado pode ser selecionado com base em fatores como estética e custo. Os requisitos de aparência do produto não podem ser ignorados. Se o produto tiver requisitos altos para a aparência e a textura, como produtos eletrônicos de ponta, decorações etc., você poderá escolher pulverização, anodização e outros processos que possam atingir cores ricas e boa textura da superfície; Se o produto tiver requisitos relativamente baixos para a aparência e se concentrar principalmente na funcionalidade, você poderá escolher um processo de tratamento de superfície com baixo custo e processo simples. O custo também é uma consideração importante. Os custos de diferentes processos de tratamento de superfície variam muito. As empresas precisam escolher o processo apropriado de acordo com seu próprio orçamento de custo, garantindo a qualidade do produto. Alguns processos de tratamento de superfície de ponta, como revestimento de metal precioso e revestimento a vácuo, podem fornecer excelentes efeitos de desempenho e aparência, mas o custo é alto e é adequado apenas para ocasiões com requisitos extremamente altos para o desempenho e a qualidade do produto; Para alguns produtos comuns produzidos em uma escala, os processos de tratamento de superfície em larga escala, baixo e econômico são geralmente selecionados, como galvanização e pintura.

(Iii) soldagem, perfuração e outro processamento

No processo de produção de peças de estampagem de metal, de acordo com os requisitos de design do produto, geralmente é necessário executar outros procedimentos de processamento, como soldagem, perfuração e moagem nas peças de estampagem. Esses processos são como diferentes movimentos em uma sinfonia cuidadosamente organizada, cada um desempenhando um papel único e trabalhando juntos para melhorar a função e a estrutura do produto.

A soldagem é um método importante de processamento para conectar várias peças de carimbo ou outras peças em um todo. É amplamente utilizado na fabricação de produtos de metal. Na fabricação de automóveis, o corpo do carro é montado a partir de muitas peças de estampagem através de processos de soldagem. A qualidade da soldagem afeta diretamente a força estrutural e a segurança do corpo do carro. Existem muitos métodos de soldagem comuns. A soldagem do arco usa a alta temperatura gerada pelo arco para derreter parcialmente a haste de soldagem e a solda, para que eles se fundam para obter soldagem. Esse método de soldagem é simples de operar e possui uma ampla gama de aplicações. Ele pode ser usado para soldar vários materiais de metal, mas possui altos requisitos técnicos para operadores e é propenso a defeitos como respingos e poros durante a soldagem. A soldagem blindada de gás usa gases inertes (como argônio, dióxido de carbono etc.) para formar uma camada protetora na área de soldagem para prevenir oxigênio, nitrogênio, etc. No ar, tendo efeitos adversos no pool de soldagem, melhorando assim a qualidade da soldagem. A soldagem blindada de gás tem as vantagens de alta qualidade de soldagem, pequena deformação e alta eficiência da produção. É frequentemente usado para soldar materiais, como aço inoxidável e ligas de alumínio. É amplamente utilizado em campos como aeroespacial e a construção naval que requerem qualidade de soldagem extremamente alta. A soldagem a laser usa um feixe de laser de alta energia como fonte de calor para derreter localmente a solda para obter soldagem. A soldagem a laser tem as vantagens de alta densidade de energia, velocidade de soldagem rápida, solda estreita e pequena zona afetada pelo calor. Pode obter soldagem de alta precisão e alta qualidade. É particularmente adequado para soldar algumas peças e materiais de precisão sensíveis à deformação térmica, como micro conectores e pinos de circuito integrados em equipamentos eletrônicos.

A perfuração é um processo de processamento de orifícios de várias formas e tamanhos nas peças de carimbo. É indispensável na fabricação de muitos produtos. Na fabricação mecânica, orifícios de montagem, furos de conexão, etc. Em várias peças, geralmente são processados pela perfuração. Ao perfurar, é necessário selecionar bits de perfuração apropriados e parâmetros de perfuração de acordo com o material, a espessura e os requisitos de furo das peças de estampagem. Para materiais metálicos com dureza mais alta, como aço de liga e aço inoxidável, os exercícios de carboneto precisam ser usados, e a velocidade de perfuração e a taxa de alimentação devem ser adequadamente reduzidas para impedir que a broca use muito rápido ou quebre; Para materiais com menor dureza, como liga de alumínio e liga de cobre, exercícios de aço de alta velocidade podem ser usados, e a velocidade de perfuração e a taxa de alimentação devem ser adequadamente aumentadas para melhorar a eficiência do processamento. Durante o processo de perfuração, também deve ser dada atenção ao resfriamento e lubrificação para reduzir a temperatura da broca, reduzir o desgaste e melhorar a qualidade da perfuração. Os métodos comuns de resfriamento e lubrificação incluem o uso de fluido de corte e ar comprimido. O fluido de corte pode efetivamente reduzir a temperatura da broca e retirar os chips. Também pode desempenhar um papel lubrificante e reduzir o atrito entre a broca e a peça de trabalho; O ar comprimido é usado principalmente para resfriar a broca e é adequado para algumas ocasiões com requisitos estritos no fluido de corte residual.