Compreendendo as causas básicas dos danos superficiais

A prevenção eficaz de riscos começa com a compreensão de onde e como eles ocorrem no fluxo de trabalho de produção. Os principais culpados nem sempre são óbvios. A abrasão pode ocorrer durante a ejeção da peça da matriz de estampagem, durante o manuseio e transferência entre operações, em caixas ou contêineres, durante processos secundários como rebarbação e até mesmo na embalagem final. A dureza inerente do aço inoxidável, embora resista à deformação, pode ser surpreendentemente suscetível a escoriações e estragos quando duas superfícies metálicas deslizam uma contra a outra sob pressão, transferindo material e criando arranhões visíveis. Reconhecer estes pontos de fricção é o primeiro passo para a implementação de contramedidas direcionadas.

Estratégias Proativas: Prevenção na Fonte

A mitigação dos danos deve começar logo no início do processo de fabricação. O objetivo é criar um ambiente onde o contato com a superfície seja controlado, amortecido ou eliminado.

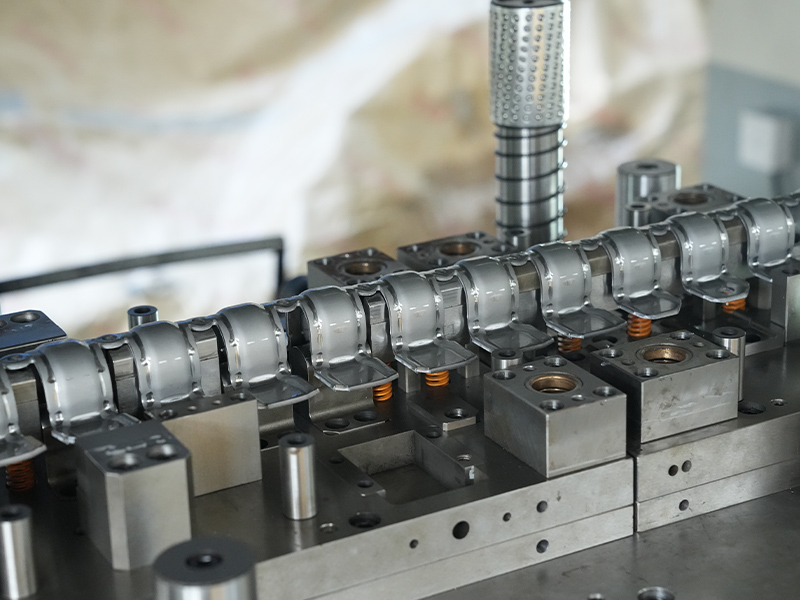

Projeto de ferramentas e matrizes para proteção

O projeto e a manutenção da própria matriz de estampagem são críticos. As principais práticas incluem:

- Utilizar superfícies de matriz polidas com acabamento superficial de alta qualidade (por exemplo, polimento espelhado nº 8) em áreas que entram em contato com as superfícies críticas da peça.

- Especificar materiais de matriz apropriados, como aço para ferramentas endurecido ou pastilhas de metal duro, para resistir ao desgaste que pode criar rebarbas e imperfeições que arranham as peças.

- Implementação de sistemas de ejeção controlada usando molas de nitrogênio ou pinos almofadados para garantir que as peças se soltem suavemente e não sejam arrastadas pelas superfícies de aço.

- Aplicação de revestimentos especializados, como nitreto de titânio (TiN) ou carbono semelhante a diamante (DLC), aos componentes da matriz para reduzir o atrito e o desgaste adesivo (gripagem).

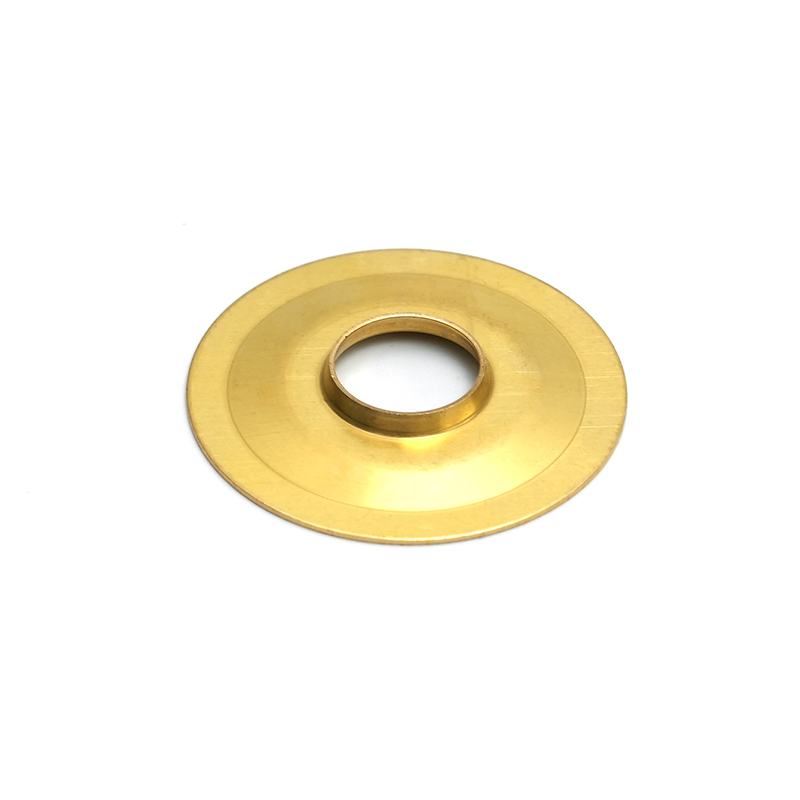

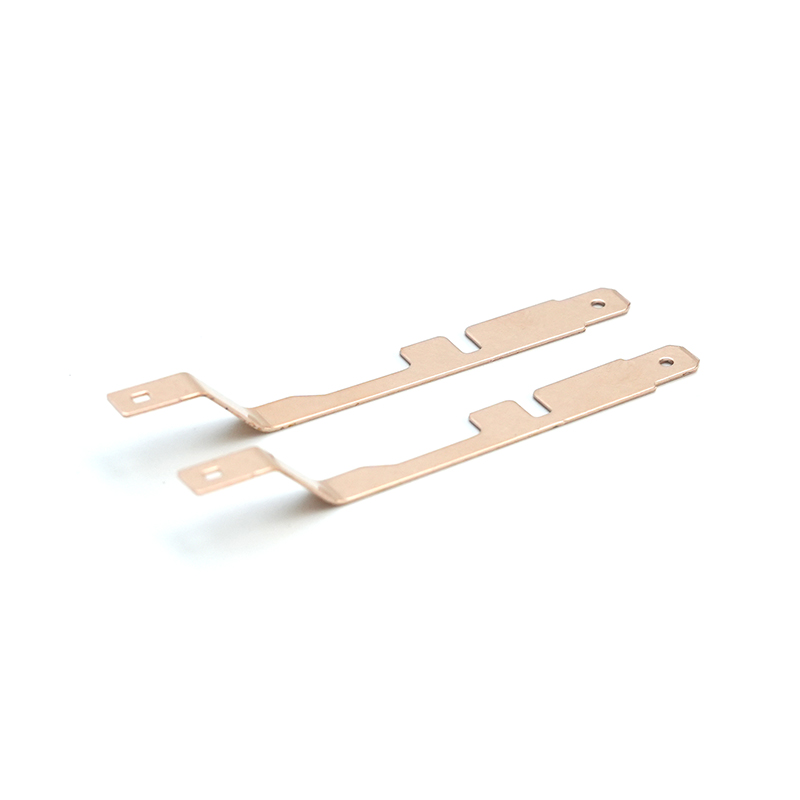

Seleção de materiais e processos

A escolha do tipo de aço inoxidável e dos parâmetros de processo corretos pode influenciar significativamente a sensibilidade da superfície. As têmperas recozidas ou mais suaves podem ser mais propensas a arranhões do que materiais totalmente duros, embora sejam mais fáceis de formar. O uso de películas protetoras, sejam camadas temporárias de polímero destacáveis aplicadas à bobina antes da estampagem ou lubrificantes líquidos com aditivos anti-riscos, cria uma barreira sacrificial durante a formação e o manuseio.

Tratamento de protocolos: o fator humano e de fluxo de trabalho

Mesmo com ferramentas perfeitas, o manuseio inadequado é uma das principais causas de danos. Estabelecer e aplicar protocolos de manuseio rígidos não é negociável para peças de alto acabamento.

- Treinamento do Operador: O pessoal deve usar luvas de algodão ou nitrila limpas e sem fiapos para evitar impressões digitais e contato direto com metal. Eles devem ser treinados para manusear peças pelas bordas ou superfícies não críticas.

- Projeto da estação de trabalho: Use superfícies acolchoadas e não abrasivas (por exemplo, PVC, feltro ou tapetes de silicone) em todas as estações de trabalho, áreas de inspeção e estações de embalagem.

- Separação e armazenamento de peças: Nunca permita que peças estampadas caiam ou se esfreguem a granel. Use separadores, divisórias ou slots individuais nas bandejas. Para armazenamento durante o processo, empilhe as peças com papel protetor intercalado ou espuma.

Ambientes Controlados para Operações Secundárias

Processos como soldagem, retificação, polimento e limpeza apresentam altos riscos. Isole essas operações física ou temporariamente das áreas de montagem limpas. Ferramentas e acessórios dedicados devem ser usados para evitar contaminação cruzada com aço carbono ou detritos abrasivos. Por exemplo, use rodas e escovas de arame somente de aço inoxidável. Os sistemas de limpeza automatizados (ultrassônico, passivação) são preferidos à lavagem manual, que pode causar arranhões inconsistentes.

Embalagem: a camada final de defesa

A embalagem é a última e crítica etapa para preservar a integridade da superfície durante o transporte. A embalagem deve imobilizar completamente a peça. Os métodos eficazes comuns incluem:

| Método de embalagem | Melhor para | Material chave |

| Embalagem VCI (inibidor de corrosão volátil) | Prevenindo corrosão e abrasão leve | Papel, espuma ou filme VCI |

| Cavidade de espuma personalizada | Peças de alto valor ou delicadas com geometria complexa | Espuma de polietileno ou poliuretano |

| Bandejas plásticas compartimentadas | Peças pequenas e médias de alto volume | Plásticos dissipativos estáticos ou condutores |

| Envoltório retrátil/elástico com protetores de borda | Peças grandes e planas ou unidades montadas | Filme de polietileno com protetores de canto de espuma |

Inspeção, classificação e ação corretiva

Um processo robusto de controle de qualidade é essencial para detectar e tratar defeitos superficiais. A inspeção deve ocorrer sob iluminação controlada (geralmente luz branca LED) nas principais etapas: após a estampagem, após as operações secundárias e antes da embalagem final. Estabeleça limites de qualidade aceitáveis (AQL) claros e baseados em amostras para arranhões superficiais, definindo comprimento, profundidade e localização permitidos. Quaisquer peças não conformes devem ser colocadas em quarentena. Para defeitos menores, um procedimento de polimento aprovado e controlado usando abrasivos progressivamente mais finos (por exemplo, desde cintas Scotch-Brite até compostos de polimento de grão fino) pode ser usado para retrabalho, mas isso deve ser gerenciado cuidadosamente para evitar alteração de dimensões críticas.

Construindo uma Cultura de Consciência Superficial

Em última análise, evitando arranhões em Peças de estampagem de aço inoxidável não é uma solução de uma única etapa, mas um sistema abrangente. Requer considerações de integração desde o projeto inicial e engenharia de ferramentas até a doca de embarque. Os fabricantes mais bem sucedidos promovem uma cultura onde cada membro da equipa, desde o operador da prensa até ao especialista em embalagens, compreende o seu papel na preservação da integridade da superfície. Isto é conseguido através de treinamento contínuo, procedimentos operacionais padrão (POPs) claros para manuseio e investimento em materiais e equipamentos de proteção adequados, vendo-os não como custos, mas como salvaguardas essenciais para a qualidade do produto e a satisfação do cliente.