Papel funcional dos flanges de aço automotivo em estruturas de veículos

Um flange de aço automotivo é uma borda formada ou aro saliente usado para conectar, reforçar ou alinhar componentes metálicos dentro de um veículo. Nas estruturas de veículos modernos, os flanges são essenciais para transferência de carga, precisão dimensional e integridade das juntas. Eles são comumente encontrados em conjuntos de chassis, estruturas de carroceria branca (BIW), sistemas de escapamento, suportes de suspensão e caixas de transmissão. Ao aumentar a rigidez local e fornecer superfícies de união controladas, os flanges de aço influenciam diretamente o desempenho em caso de colisão, o comportamento de vibração e a durabilidade a longo prazo.

Ao contrário das bordas metálicas genéricas, os flanges automotivos são projetados com geometria precisa para atender aos requisitos de resistência, fadiga e capacidade de fabricação. Suas dimensões, raios de curvatura e espessura do material são definidos durante a fase de desenvolvimento do veículo para garantir compatibilidade com processos de soldagem, aparafusamento ou colagem usados na produção em massa.

Tipos comuns de flanges de aço automotivo e suas aplicações

Os flanges de aço automotivo variam em formato dependendo dos requisitos funcionais. Cada tipo suporta uma montagem específica ou meta de desempenho dentro do sistema do veículo.

- Flanges estruturais: Utilizados em painéis de carroceria, trilhos de estrutura e travessas para melhorar a rigidez e fornecer superfícies de soldagem.

- Flanges de montagem: Integrados em suportes, braços de suspensão e suportes de motor para conexões aparafusadas ou rebitadas.

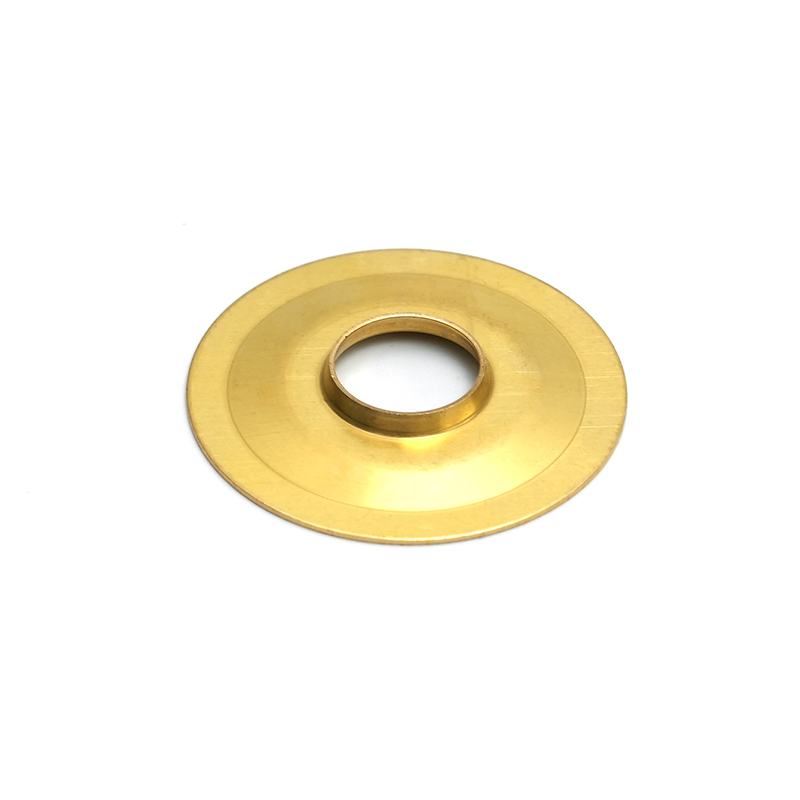

- Flanges de vedação: Encontrados em sistemas de exaustão, caixas de transmissão e compartimentos de fluidos onde a compressão da junta é necessária.

- Flanges de reforço: Adicionados a peças de aço de calibre fino para evitar deformação e melhorar a vida útil à fadiga.

A seleção do tipo de flange correto garante que os componentes atendam aos requisitos mecânicos e de montagem sem uso desnecessário de material ou peso adicional.

Classes de aço comumente usadas para flanges automotivos

A seleção do material desempenha um papel crítico no desempenho do flange. Os flanges de aço automotivo são normalmente fabricados em aço carbono ou aço avançado de alta resistência (AHSS), dependendo das condições de carga e dos requisitos de segurança.

| Classe de aço | Força de rendimento típica | Aplicativos comuns |

| Aço de baixo carbono | 140–210 MPa | Painéis da carroceria, suportes não críticos |

| Aço de baixa liga de alta resistência | 300–550MPa | Peças do chassi, flanges de montagem |

| Aço avançado de alta resistência | 600–1000MPa | Estruturas de colisão, componentes críticos para a segurança |

Os aços de maior resistência permitem flanges mais finos, mantendo o desempenho, apoiando o design de veículos leves e melhorando a eficiência de combustível.

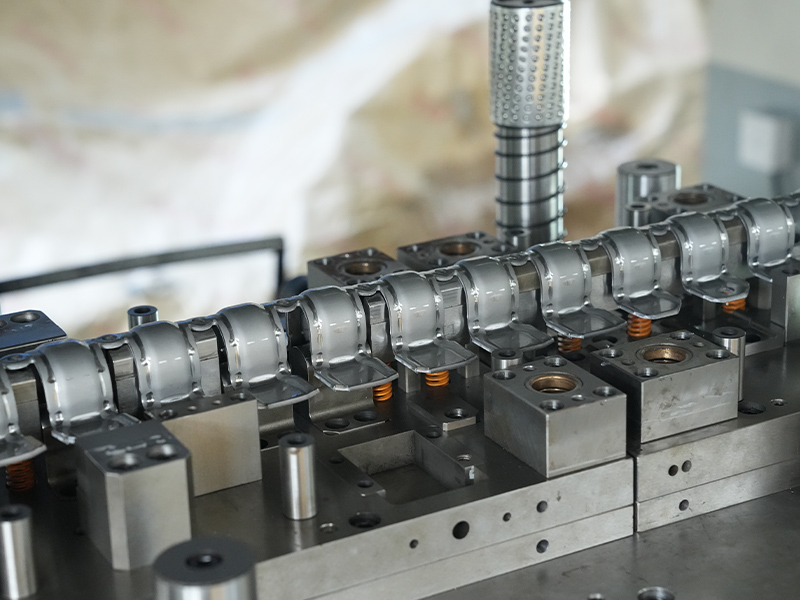

Processos de fabricação para flanges de aço automotivo

Os flanges de aço automotivo são formados usando processos de alta precisão para garantir consistência em grandes volumes de produção. Os métodos de fabricação mais comuns incluem estampagem, perfilagem e hidroformação.

Estampagem e prensagem

A estampagem é amplamente utilizada para flanges corporais e estruturais. As chapas de aço são prensadas em matrizes que criam dobras e bordas precisas. Este método suporta produção em alta velocidade e tolerâncias dimensionais restritas.

Formação de Rolos

A perfilagem produz flanges longos e contínuos com seções transversais uniformes. É comumente aplicado a componentes de estrutura e trilhos de reforço onde a consistência e a resistência são críticas.

Hidroconformação

Hidroconformação uses high-pressure fluid to shape steel tubes or sheets. This process enables complex flange geometries with fewer welds, improving structural integrity and weight distribution.

Métodos de união usados com flanges de aço

Os flanges de aço automotivo são projetados para suportar técnicas de união específicas. A escolha do método afeta a resistência, a resistência à corrosão e a facilidade de manutenção.

- Soldagem por pontos: Comum em montagens de corpo em branco para união rápida e automatizada.

- Soldagem MIG e laser: Usado onde é necessária maior resistência ou precisão.

- Aparafusamento e rebitagem: Preferido para juntas utilizáveis e montagens de materiais mistos.

- Adesivos estruturais: Frequentemente combinados com soldagem para melhorar a resistência à fadiga e a vedação.

Considerações de projeto para flanges de aço automotivo

O projeto adequado do flange equilibra resistência, capacidade de fabricação e custo. Os engenheiros devem considerar o raio de curvatura, a largura do flange e a distância da borda para evitar rachaduras ou desbaste excessivo durante a conformação.

A proteção contra corrosão também é crítica. Flanges de aço revestido de zinco ou galvanizado são comumente usados em áreas expostas para atender aos padrões de durabilidade de longo prazo. Os furos de drenagem e a aplicação de selante são frequentemente incorporados aos projetos de flange para evitar o acúmulo de umidade.

Requisitos de controle de qualidade e tolerância

A precisão dimensional é essencial para flanges de aço automotivo, pois o desalinhamento pode levar a problemas de montagem e redução do desempenho estrutural. O controle de qualidade normalmente inclui inspeção de máquina de medição por coordenadas (CMM), medição de ângulo de flange e teste de integridade de solda.

Os fabricantes automotivos especificam tolerâncias rigorosas para garantir a compatibilidade com sistemas de montagem robótica e uma qualidade consistente de construção de veículos.

Tendências Futuras no Desenvolvimento de Flanges de Aço Automotivo

À medida que os veículos avançam em direção à eletrificação e ao design leve, os flanges de aço automotivos estão evoluindo. O uso de aço de ultra-alta resistência, blanks personalizados e conjuntos híbridos de aço-alumínio está aumentando. Essas inovações ajudam a reduzir o peso, mantendo a segurança contra colisões e o desempenho estrutural.

Ferramentas avançadas de simulação e fabricação digital também estão melhorando a otimização de flanges, reduzindo o desperdício de materiais e acelerando os ciclos de desenvolvimento de veículos.