Compreendendo as peças estampadas de precisão na fabricação moderna

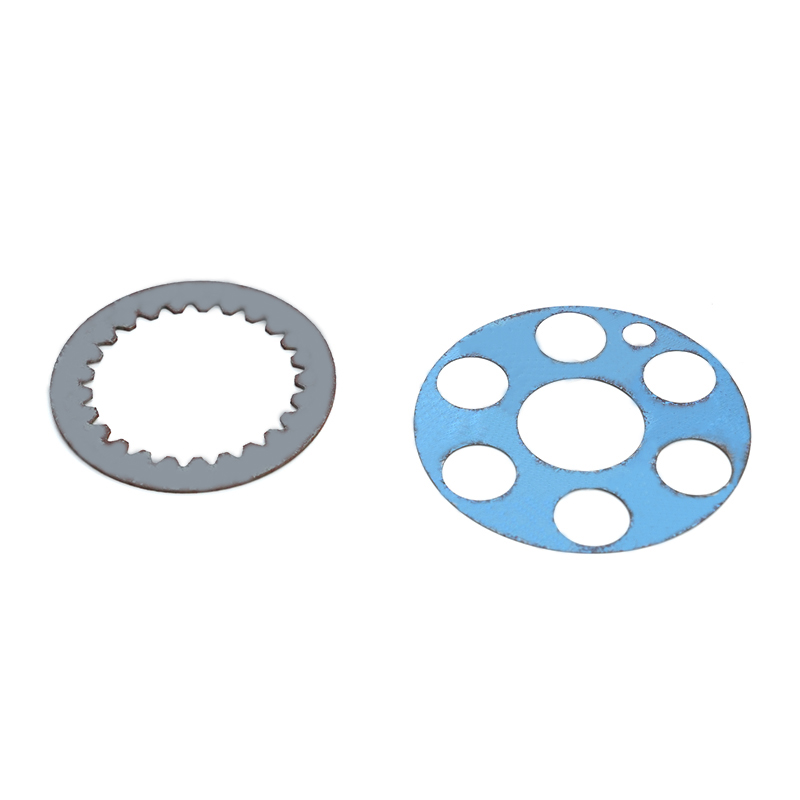

Peças estampadas de precisão são componentes metálicos produzidos cortando e formando chapas usando matrizes e prensas. Ao contrário da estampagem básica, a estampagem de precisão concentra-se em altas tolerâncias, repetibilidade e obtenção de geometrias complexas com especificações rígidas. Componentes estampados com precisão aparecem em montagens aeroespaciais, dispositivos médicos, caixas de sensores automotivos e chassis eletrônicos onde a precisão dimensional e o desempenho consistente são inegociáveis.

A principal intenção da estampagem de precisão é transformar chapas metálicas planas em peças úteis com o mínimo de operações secundárias. Isso economiza tempo de fabricação, reduz custos e garante qualidade consistente das peças em todas as execuções de produção. A estampagem de precisão não é um termo amplo; refere-se especificamente a processos de alta precisão, em vez de puncionamento ou corte genérico.

Principais materiais usados para peças de estampagem de precisão

A escolha do material certo afeta diretamente o desempenho da peça, a tolerância de estampagem e o custo geral de produção. A estampagem de precisão pode ser aplicada a metais ferrosos e não ferrosos, cada um selecionado com base nas propriedades mecânicas e nos requisitos de uso final.

Metais comuns em estampagem de precisão

- Aço inoxidável – Excelente resistência à corrosão e resistência para peças médicas e de qualidade alimentar.

- Aço Laminado a Frio – Boa planicidade e acabamento superficial, ideal para componentes estruturais estampados.

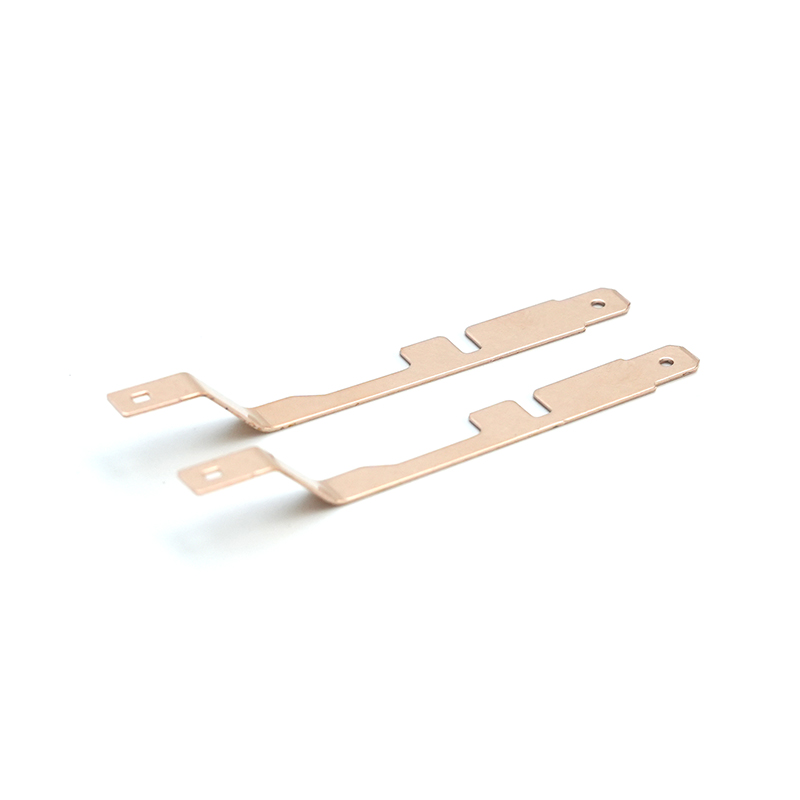

- Ligas de Alumínio – Leves e termicamente condutoras, utilizadas em carcaças automotivas e eletrônicas.

- Ligas de Cobre – Alta condutividade elétrica para conectores e terminais.

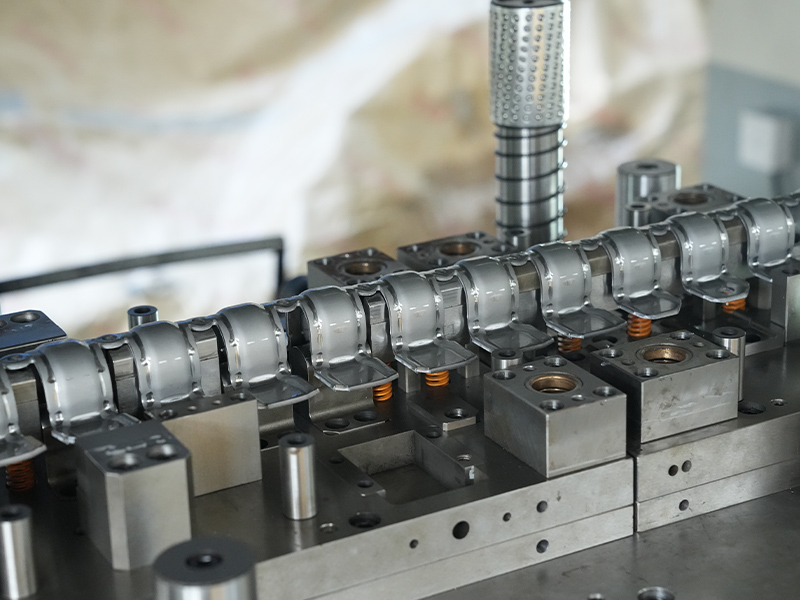

Ferramentas de estampagem de precisão: projeto e manutenção

As ferramentas são a espinha dorsal da estampagem de precisão. O projeto, a seleção do material e a manutenção das matrizes determinam as tolerâncias alcançáveis e a qualidade da peça. As ferramentas adequadas reduzem a variabilidade e suportam a produção de grandes volumes sem tempos de inatividade frequentes.

Considerações de projeto para matrizes de estampagem

- Requisitos de tolerância: As matrizes devem ser usinadas com tolerâncias mais restritas do que a peça final para compensar o retorno elástico e o fluxo de material.

- Dureza dos materiais: Os aços para matrizes com níveis de dureza apropriados resistem ao desgaste e prolongam a vida útil.

- Estratégia de Lubrificação: Canais e bolsões projetados ajudam a controlar o atrito, reduzir o desgaste e melhorar a qualidade da superfície da peça.

- Modularidade: Os componentes modulares da matriz reduzem o tempo de troca de acessórios e suportam a variação das peças.

Práticas de manutenção de rotina de ferramentas

A implementação de um cronograma de manutenção regular evita paradas inesperadas e garante qualidade consistente das peças. As tarefas típicas de manutenção incluem limpeza de matrizes, verificação de alinhamento, afiação de arestas e medição de pontos de desgaste. Manter registros detalhados de ferramentas permite que os fabricantes prevejam quando uma matriz precisa de reforma antes que ocorram defeitos.

Processo de estampagem de precisão: do design à produção

Um fluxo de processo controlado garante que cada peça estampada de precisão atenda às especificações do projeto e esteja em conformidade com os padrões da indústria. Abaixo estão as principais fases em termos práticos:

1. Projeto e Simulação de Engenharia

Durante o projeto, os engenheiros usam CAD e análise de elementos finitos (FEA) para otimizar a geometria da peça, selecionar materiais e simular o comportamento da conformação. A simulação identifica possíveis problemas como rachaduras ou desbaste excessivo antes da ferramenta física.

2. Fabricação de matrizes e testes

Uma vez finalizado o projeto, as matrizes de precisão são fabricadas usando usinagem CNC e processos EDM. Um teste com materiais reais verifica o ajuste, as tolerâncias dimensionais e a repetibilidade do processo. Os ajustes são registrados e testados novamente até que o processo esteja estável.

3. Produção e inspeção em processo

Altos volumes são típicos em estampagem de precisão. Métodos de inspeção em linha, como medição a laser e sistemas de visão, monitoram peças em tempo real. As verificações de qualidade são integradas em intervalos regulares para detectar desvios antecipadamente e reduzir as taxas de refugo.

Aplicativos comuns e requisitos de desempenho

Peças estampadas de precisão são essenciais em mercados onde a precisão dimensional e o desempenho confiável são essenciais. Abaixo mostramos setores específicos e como seus requisitos orientam as práticas de estampagem de precisão.

| Indústria | Componentes Típicos | Necessidades de desempenho |

| Automotivo | Suportes de sensor, blindagens EMI | Alta durabilidade, controle dimensional rígido |

| Dispositivos Médicos | Retentores de implantes, peças de instrumentos cirúrgicos | Biocompatibilidade, acabamento superficial de precisão |

| Eletrônica | Terminais de conector, componentes de blindagem | Condutividade elétrica, tolerâncias em nível de mícron |

Garantia de Qualidade e Controle de Tolerância

A estampagem de precisão requer métodos rigorosos de garantia de qualidade (QA) para garantir que cada peça atenda às especificações. As práticas de controle de qualidade não são inspeções vagas; eles têm como alvo os principais atributos mensuráveis de peças e processos.

Técnicas Críticas de Inspeção

- Máquinas de medição por coordenadas (CMM): Verifique dimensões 3D com precisão em nível de mícron.

- Comparadores ópticos: Verifique perfis e alinhamento de recursos sem contato.

- Micrômetros a laser: Meça diâmetros e espessuras de peças em linha.

- Controle Estatístico de Processo (CEP): Acompanhe tendências ao longo do tempo para reduzir variações e identificar desvios no processo.

Estratégias de otimização de custos para estampagem de precisão

A otimização de custos na estampagem de precisão é alcançável sem comprometer a qualidade. Melhorias focadas na utilização de materiais, na vida útil da matriz e no rendimento da produção reduzem os custos unitários e aumentam a competitividade.

Métodos práticos para reduzir custos

- Otimize o agrupamento de blanks para minimizar o desperdício de material.

- Invista em materiais de matriz duráveis para prolongar a vida útil da ferramenta e reduzir trocas.

- Use matrizes progressivas para consolidar múltiplas operações em uma única passagem.

- Aplique manutenção preditiva para evitar paralisações inesperadas da impressora.

Ao manter organizados os dados do processo, os registros de desempenho das ferramentas e os resultados da inspeção de peças, os fabricantes podem identificar gargalos e priorizar melhorias contínuas que produzem valor mensurável.